En este artículo, examinaremos qué es el moldeo por inyección, los pasos involucrados en el proceso, los diferentes tipos de moldeo por inyección y los materiales comúnmente utilizados. También exploraremos el importante desafío de diseñar piezas para este proceso de moldeo. Si tiene curiosidad sobre el moldeo por inyección, responderemos muchas de sus preguntas a continuación.

¿Qué es el moldeo por inyección?

El moldeo por inyección Es un proceso de fabricación de piezas mediante un molde en el que se inyecta material fundido a muy alta presión. El plástico fundido adopta las formas cortadas en el molde y conserva la forma después de enfriarse o curarse. El moldeo por inyección funciona con muchos materiales, incluidos termoplásticos, termoestables y elastómeros.

Máquinas de inyección Trabajar con moldes cerrados. Esto significa que el molde ya está cerrado durante el proceso de inyección. El resultado es que el moldeo por inyección puede producir piezas más complejas y precisas. El proceso también desperdicia menos material.

Un único molde de inyección de plástico puede producir miles o millones de piezas mediante este proceso de fabricación. Sin embargo, las complejas herramientas necesarias para lograr esta escala de producción hacen que los costos iniciales de fabricación del moldeo por inyección sean significativamente más altos que los de otros procesos de fabricación.

El proceso de moldeo por inyección

Existen diferentes variaciones del proceso de moldeo por inyección. Sin embargo, todos estos procesos suelen seguir pasos similares que se guían por el diseño de las máquinas de moldeo por inyección.

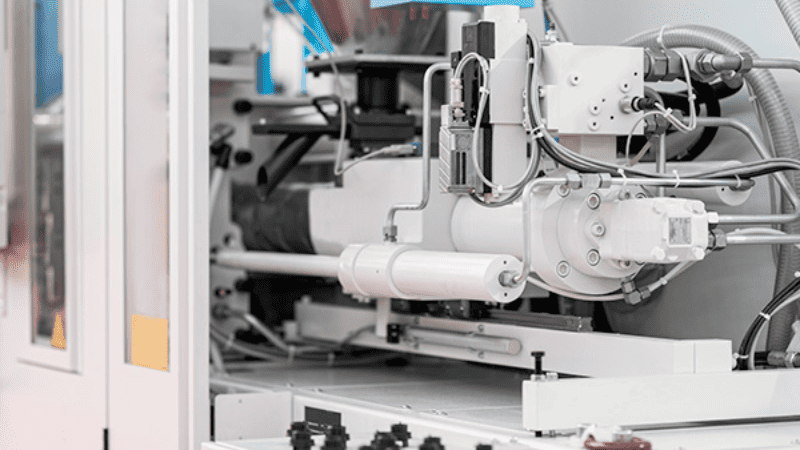

Las máquinas de moldeo por inyección tienen tres secciones clave. Estos son:

- La unidad de inyección

- El molde

- La unidad de sujeción

Como sugiere el nombre, la unidad de inyección es la que fuerza el material fundido hacia el molde. Sin embargo, también consta de piezas que alimentan y funden el material, que suelen ser pellets de plástico.

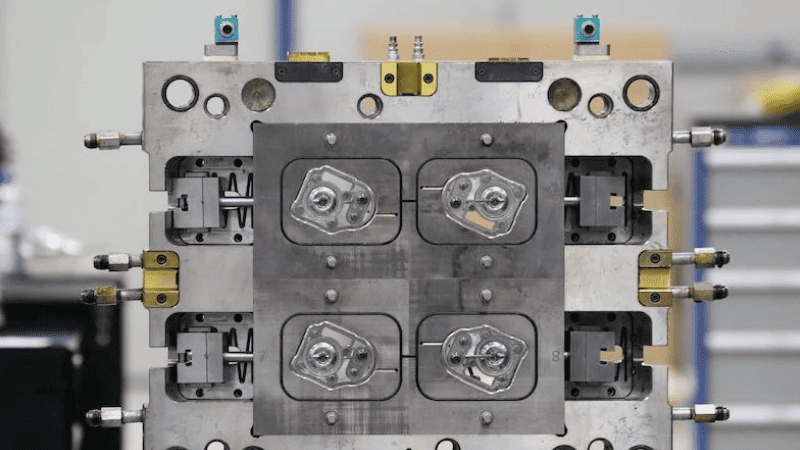

El molde consta de dos o más piezas sobre las que se ha mecanizado la forma de la pieza fabricada. El material se inyecta en el molde donde la pieza se forma y solidifica antes de ser expulsada.

La unidad de cierre abre y cierra el molde a intervalos regulares. La unidad se cierra para iniciar la inyección del material y formación de la pieza y se abre cuando la pieza está lista para ser expulsada.

El proceso de moldeo se puede resumir en los pasos siguientes.

Paso 1: Creación de moldes

Los moldes utilizados para el moldeo por inyección pueden ser relativamente simples o muy complejos dependiendo de la pieza final. Un molde de inyección de plástico podría no ser más que una cavidad y un núcleo. También puede ser bastante complejo y requerir el uso de inserciones, levas de acción lateral y otras características.

El molde debe diseñarse y mecanizarse sobre un material adecuado antes de que comience la fabricación real.

Paso 2: cerrar el molde

El moldeo por inyección utiliza un molde cerrado. Esto significa que el molde debe cerrarse antes de introducir el material. La unidad de cierre cierra las dos mitades del molde formando un sello hermético.

Paso 3: alimentación de material

Suponiendo que se haya seleccionado un material adecuado, el material se coloca en la tolva de la unidad de inyección. Puede mezclarse con aditivos adecuados, incluidos colorantes, fibras, plastificantes, agentes espumantes y lubricantes.

Además de la tolva, la unidad de inyección también tiene un tornillo alternativo dentro de un barril calentado. Los materiales se mezclan y avanzan mediante el tornillo. Se derriten por el calor y la presión dentro del barril.

Las dimensiones del tornillo y el cilindro están diseñadas para aumentar la presión del material fundido al nivel requerido antes de la inyección.

Paso 4: Inyección de material

Desde la unidad de inyección, el plástico fundido es inyectado al molde a través de un sistema que consta de un bebedero, corredores y puertas.

Se trata de una serie de canales y aberturas que llevan el material a la cavidad del molde.

Paso 5: enfriamiento o curado

Una vez inyectado el material en el molde, se mantiene en su lugar durante un tiempo determinado. Esto permite que el material tenga tiempo suficiente para enfriarse o curarse. Como resultado, el plástico se solidifica. Se pueden utilizar líneas de enfriamiento para aumentar la velocidad a la que se solidifican las piezas.

Paso 6: abrir el molde

Una vez que las piezas están sólidas, la unidad de cierre abre el molde.

Paso 7: Expulsar la pieza

Durante este paso, la pieza terminada se retira del molde. Este puede ser un proceso automático o manual. Es posible que se necesiten pasadores de expulsión para retirar algunas piezas. Una buena velocidad de expulsión es importante para mantener bajos los tiempos de ciclo. Esto es facilitado por buen diseño de molde.

Paso 8: posprocesamiento (opcional)

Algunas piezas requerirán trabajo adicional antes de que estén listas para su uso. Esto podría ser tan básico como eliminar el exceso de material o grabar con láser ciertos detalles de la pieza. El posprocesamiento es un paso crítico en la producción de muchas piezas moldeadas por inyección.

¡Solicite ahora cotizaciones rápidas!

Tipos de moldeo por inyección

El moldeo por inyección de termoplásticos es lo que le viene a la mente a la mayoría de las personas cuando oyen hablar del moldeo por inyección. Sin embargo, es sólo uno de los 7 tipos de este proceso de fabricación.

Estas siete variaciones del proceso de moldeo por inyección han permitido trabajar con más materiales y crear nuevos tipos de productos.

Moldeo por inyección termoplástico

El moldeo por inyección termoplástica es la forma más común de este proceso de fabricación. Esta forma de moldeo por inyección se utiliza en la fabricación de una amplia gama de productos, desde cubiertos y tapas de botellas hasta teclas de teclados y equipamiento deportivo.

En este proceso, el material es un termoplástico que se funde cuando se calienta y se solidifica cuando se enfría. El termoplástico se funde en la unidad de inyección y se introduce en el molde donde se enfría, conservando la forma moldeada.

Hay muchas termoplásticos que se pueden utilizar para este proceso, incluidos ABS, nailon, policarbonato, polipropileno, etc.

Moldeo por inyección termoestable

Este proceso de moldeo por inyección intercambia termoplásticos por resinas plásticas termoendurecibles para fabricar productos. Los termoestables se forman mediante reacciones químicas irreversibles y no se derriten cuando se calientan. Pomos y mangos de ollas en la cocina son algunos de los productos elaborados mediante este proceso.

El proceso general es similar al de moldeo de termoplásticos, pero el Los barriles de las unidades de inyección suelen ser más cortos..

Además, los materiales utilizados para moldear las piezas termoestables deben estar especialmente formulados para el moldeo por inyección. Los materiales deben ser estables por debajo de temperaturas específicas para evitar que se asiente dentro del barril.

Moldeo por inyección de caucho de silicona líquida (LSR)

Este es un proceso de moldeo por inyección que también implica un proceso termoendurecible. Sin embargo, a diferencia del proceso anterior, un material base y un catalizador, almacenados por separado, primero se mezclan antes de ser inyectados en el molde.. Vulcanización Sigue y la pieza cura en la forma del molde.

Esta forma de moldeo por inyección produce tubos médicos, tapones para jeringas, fundas protectoras para dispositivos electrónicos y plaquetas nasales para gafas. El caucho de silicona también es muy seguro y el proceso se utiliza incluso para fabricar chupetes para bebés.

Otros procesos de moldeo por inyección

Además de los tres anteriores, otros procesos de moldeo por inyección que podrían interesarle son:

- Moldeo por microinyección: Se utiliza para moldeo por inyección de piezas muy pequeñas. Las piezas producidas pueden pesar tan solo 0.1 gramos, por ejemplo, engranajes de reloj.

- Moldeo por inyección multicomponente: Se utiliza para fabricar piezas de varios materiales o colores. Puede combinar materiales plásticos de diferentes colores y puede usarse para agregar una superficie suave al tacto a una pieza.

- Moldeo por inyección de dos disparos: Esta forma de moldeo por inyección también se utiliza para producir piezas de plástico que combinan colores y materiales. Este proceso utiliza moldes especiales en los que se introducen dos inyecciones de plástico fundido en rápida sucesión.

- Insertar moldura: El polímero termoplástico o termoestable se moldea sobre una pieza que se inserta antes de cerrar el molde. Las inserciones metálicas se utilizan habitualmente en la fabricación de piezas de plástico con roscas metálicas.

Puedes leer más sobre estos procesos de moldeado. en este articulo.

¡Solicite ahora cotizaciones rápidas!

Materiales comunes para moldeo por inyección

Los tipos de plásticos que se pueden moldear por inyección superan los 25,000. Estos materiales tienen una amplia gama de propiedades para adaptarse a una lista de aplicaciones en constante expansión.

Elastómeros

Los elastómeros son polímeros que exhiben un grado significativo de elasticidad. Estos son materiales que se pueden comprimir o estirar hasta varias veces su tamaño sin deformarse permanentemente.

Los materiales que se clasifican como elastómeros suelen ser también termoestables. Como se indicó anteriormente, esto significa que no se pueden fundir y reformar en diferentes formas mediante enfriamiento. Sin embargo, hay algunos elastómeros termoplásticos.

Los dos elastómeros comúnmente utilizados en el moldeo por inyección son el caucho de silicona líquida y el caucho natural.

1. Caucho de silicona líquida

Este elastómero termoendurecible se forma combinando dos componentes en una reacción catalizada por platino. Este material tiene muchas propiedades valiosas y se utiliza para piezas de grado médico, además de muchos productos de consumo.

Químicamente, la "columna vertebral" de este elastómero son cadenas de moléculas de siloxano.

Este material se inyecta mediante un proceso especial llamado Moldeo por inyección de caucho de silicona líquida. Este proceso está especialmente diseñado para que los dos componentes principales se mezclen junto con pigmentos y cualquier otro aditivo necesario antes de inyectarlos en el molde calentado.

En lugar de enfriarse, es la reacción química llamada reticulación la que hace que este material se solidifique.

El LSR cura bastante rápido y también presenta una excelente resistencia al desgarro, al calor, al aceite y al agua. También es bastante duradero. El LSR se presenta en diferentes grados según las propiedades deseadas del producto final.

2. Caucho natural

Los compuestos de caucho natural también se pueden moldear por inyección. En estas situaciones, el caucho esencialmente se vulcaniza dentro del molde calentado.

Al igual que otros compuestos termoestables, el moldeo por inyección de caucho natural requiere un control cuidadoso de muchos parámetros del proceso, incluidas temperaturas y presiones. Ciertos aditivos también pueden aumentar los tiempos de curado.

Goma de silicona Se prefiere al caucho natural para muchas aplicaciones. Sin embargo, el caucho natural todavía se utiliza ampliamente en aplicaciones como la fabricación de sellos y juntas.

Plásticos

El segundo grupo de materiales que se moldean por inyección son los plásticos. Estos son específicamente termoplásticos y termoestables. Los plásticos son materiales que se pueden moldear fácilmente en diferentes formas y conservar sus nuevas formas fácilmente. A diferencia de los elastómeros, es fácil deformar permanentemente un material plástico.

1. Plásticos termoendurecibles

Los termoestables son materiales que no se pueden ablandar una vez que se han endurecido. El endurecimiento de estos polímeros es el resultado del curado en lugar del enfriamiento. El curado es un proceso químico durante el cual las cadenas de polímeros se entrecruzan de forma irreversible. Cuando se calientan a altas temperaturas, los termoestables se queman.

El moldeo por inyección de polímeros termoestables fue un desafío de ingeniería mayor en comparación con el de los termoplásticos. Sin el control adecuado del proceso, los materiales pueden curarse y fraguar dentro del barril en lugar de en el molde.

Este desafío se superó cambiando los diseños del tornillo y del cilindro, además de mejorar la estabilidad de los materiales a temperaturas más altas. Los termoestables tienen varias ventajas sobre los termoplásticos, entre ellas:

- mejores resistencia al calor

- Mayor durabilidad

- Permitiendo acabados de alto brillo.

- Mejor estabilidad dimensional, etc.

Por otro lado, los termoestables también son frágiles y no se pueden reciclar.

Ejemplos de termoestables que se pueden usar en moldeo por inyección incluyen epoxi, fenólico y poliuretano.

Los termoestables se utilizan para fabricar cojinetes de alta velocidad, carcasas para dispositivos electrónicos, componentes plásticos en equipos de cocina y piezas y componentes de automóviles.

2. Termoplásticos

El moldeo por inyección de termoplásticos estaba bien establecido mucho antes de que se utilizara la tecnología para moldear termoestables. Como resultado, termoplásticos Siguen siendo los materiales más comunes utilizados en el moldeo por inyección.

Los termoplásticos son polímeros que se funden cuando se calientan y se solidifican cuando se enfrían. La solidificación de los termoplásticos es reversible. No hay riesgo de que el material se fije permanentemente dentro del cilindro como ocurre con los polímeros termoendurecibles. Esto los hace más fáciles de usar para este proceso de moldeado.

Los termoplásticos tienen muchas propiedades buenas que incluyen:

- Mejor resistencia química y a la corrosión que los termoestables

- Gran ductilidad

- Excelente resistencia al impacto

Sin embargo, tal vez, La principal ventaja de los termoplásticos es que son altamente reciclables. Esto significa que existe la posibilidad de reducir significativamente la cantidad de residuos generados por estos materiales. Por otro lado, tienen poca resistencia al calor y a los rayos UV.

Los termoplásticos comúnmente utilizados incluyen:

- ABS

- Polipropileno (PP)

- El Teflón

- Acrílico

- Poliestireno

- Nylon

Los termoplásticos se utilizan para fabricar envases de plástico, muebles, utensilios de cocina, piezas de automóviles, etc. mediante tecnología de moldeo por inyección.

Prototipado y Diseño en Moldeo por Inyección

La creación de prototipos es un paso importante en las etapas iniciales del moldeo por inyección. Sin la creación de prototipos, se podrían gastar decenas o cientos de miles de dólares en un producto defectuoso.

El diseño adecuado también es importante en el moldeo por inyección. Cualquier diseño de producto utilizado debe optimizarse para el proceso de moldeo por inyección.

- Importancia de la producción de prototipos en el moldeo por inyección

Los prototipos son muestras tempranas del producto final.. prototipos se utilizan para probar cómo se verá, funcionará y funcionará el producto una vez que finalmente se produzca. Los prototipos se utilizan en muchos procesos de fabricación. Son importantes en el moldeo por inyección porque:

- Los prototipos confirman que el producto funcionará como se esperaba.

- La creación de prototipos permite a los diseñadores y clientes identificar áreas problemáticas en el diseño y realizar mejoras.

- La creación de prototipos ayuda a identificar características que pueden no ser factibles para el moldeo por inyección.

- Los usuarios potenciales pueden proporcionar comentarios sobre los primeros prototipos para evitar la fabricación de productos impopulares.

- La creación de prototipos garantiza que el cliente o el cliente apruebe el producto final antes de que comience la producción.

- La creación de prototipos elimina los costos en los que se incurriría si se pusiera en producción un diseño defectuoso.

Existen diferentes formas de crear prototipos de productos para moldeo por inyección. Una opción es el uso de impresión 3D. Esta puede ser una opción muy asequible para la creación de prototipos, pero tiene sus limitaciones. El moldeo por inyección también se puede utilizar para la creación de prototipos. Los moldes para prototipos pueden costar una fracción de lo que cuestan los moldes de producción. Puede obtener más información sobre estas dos opciones de creación de prototipos. en este articulo.

- Dominar los ángulos de salida en el diseño de moldeo por inyección

Un ángulo de salida es una ligera inclinación de las paredes verticales de la pieza moldeada que garantiza que no sean paralelas a las paredes del molde. Esto reduce la fricción entre la pieza terminada y las paredes del molde durante la expulsión.

Los ángulos de salida facilitan la extracción de piezas terminadas del molde. Como resultado, tienen beneficios adicionales como:

- Mejora de acabado de la superficie en piezas moldeadas

- Mayor vida útil de los moldes.

- Ayuda a preservar las texturas en las piezas terminadas.

- Mejora la integridad de la pieza

- Reduce los tiempos de ciclo debido a velocidades de expulsión más rápidas, etc.

Todas las caras verticales deben tener al menos 0.5 grados de inclinación. Sin embargo, a menudo es necesario aplicar más que esto.

Por ejemplo, si hay una textura ligera en la pieza terminada, el ángulo de desmoldeo debe ser de alrededor de 3 grados. Para texturas pesadas, el ángulo de inclinación debe ser de al menos 5 grados. Otras características que necesitan consideraciones específicas sobre el ángulo de inclinación incluyen roscas, agujeros y nervaduras.

Los ángulos de salida son algunas de las características de diseño más importantes a considerar Y hable con su fabricante antes de la producción.

¡Solicite ahora cotizaciones rápidas!

Sistemas y herramientas en moldeo por inyección

Los sistemas y herramientas utilizados en el moldeo por inyección son todo menos simples. Incluso las piezas más simples y sencillas pueden requerir el uso de sistemas bastante complicados para garantizar que las piezas se produzcan a velocidades óptimas y bajos costos sin sacrificar la calidad.

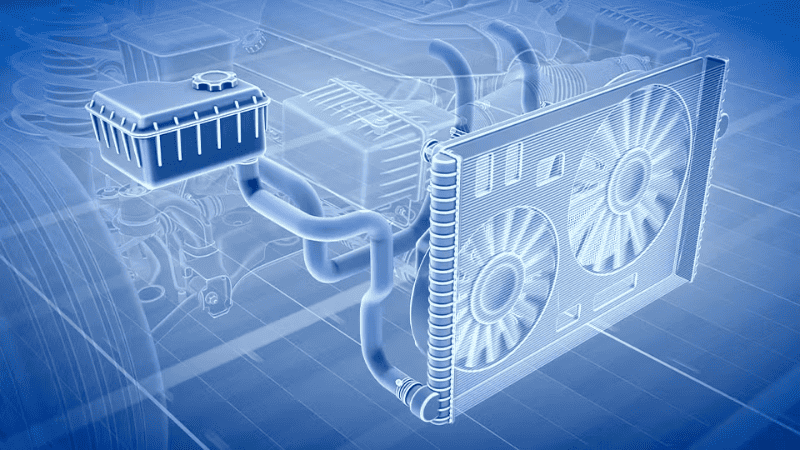

- Papel de los sistemas de refrigeración en el moldeo por inyección

El enfriamiento es una parte discreta del proceso de fabricación del moldeo por inyección. A pesar de esto, es uno de los sistemas más cruciales para garantizar una producción de piezas exitosa y rentable.

El enfriamiento es necesario en el moldeo por inyección porque es lo que garantiza que el material se solidifique y conserve la forma del molde antes de la expulsión. Para mantener los tiempos de producción lo más cortos posible, el enfriamiento debe realizarse lo más rápido posible.

Las piezas moldeadas por inyección se pueden enfriar con aire o agua. El enfriamiento por aire es adecuado para piezas con requisitos mínimos de enfriamiento, pero aun así da como resultado tiempos de ciclo más largos y transfiere el calor al área circundante.

La refrigeración por agua es más eficaz ya que el agua es un mejor conductor térmico. El "agua" en este caso es en realidad una mezcla de agua, glicol, biocida y otras sustancias que dan como resultado un mejor enfriamiento o previenen problemas como el crecimiento bacteriano y la corrosión.

Cuando se implementan correctamente, los sistemas de enfriamiento en el moldeo por inyección tienen beneficios que incluyen:

- Reducción de los tiempos de ciclo. Esto da como resultado un costo de producción más rápido y, por lo tanto, más bajo.

- Menos defectos en las piezas causados por un enfriamiento desigual de la pieza moldeada, por ejemplo, deformaciones y marcas de hundimiento

Los sistemas de refrigeración utilizados en el moldeo por inyección pueden ser muy complejos. Puedes saber más sobre ellos. en este articulo.

- Optimización de tolerancias en el moldeo por inyección

Las tolerancias en la fabricación garantizan que las dimensiones de diseño específicas se encuentren dentro de un cierto rango en el producto terminado. Esto asegura que una pieza fabricada tendrá el tamaño necesario para realizar su función. Esto también es importante si el producto forma parte de un conjunto.

Sin la experiencia adecuada, fabricar piezas que tengan las tolerancias adecuadas puede resultar todo un desafío porque:

- Las piezas moldeadas por inyección se encogerán hasta cierto punto al enfriarse.

- La deformación, el hundimiento y otras deformaciones que pueden ocurrir en las piezas moldeadas por inyección pueden alterar las dimensiones de las piezas.

Por regla general, cuanto más estrictas sean las tolerancias necesarias, más caro será el proceso de fabricación. Lograr tolerancias más estrictas requiere un mayor grado de cuidado al seleccionar materiales y mecanizar el molde. También requiere un seguimiento más estrecho de los parámetros del proceso.

Algunas de las medidas que se pueden tomar para lograr tolerancias más estrictas incluyen:

- Elegir materiales con tasas de contracción altamente predecibles.

- Elegir un material de molde que se comporte de manera consistente en todos los ciclos de producción.

- Optimice la refrigeración de la pieza moldeada por inyección.

- Utilice sensores para medir de cerca los parámetros del proceso, como presión de inyección y temperaturas durante todo el ciclo.

- Evite características de diseño que puedan provocar defectos como paredes gruesas.

- Automatice los controles de proceso para que los parámetros se puedan ajustar automáticamente para mantenerlos dentro de ciertos límites.

El cliente debe conocer las tolerancias que utilizará para fabricar su pieza. Las piezas necesarias para realizar funciones específicas deben cumplir tolerancias específicas para realizar su función correctamente. Si una pieza se va a incluir en un conjunto, deberá cumplir con tolerancias específicas para encajar en el conjunto.

Para el fabricante, la importancia de Optimización para las tolerancias correctas. es que dará como resultado una tasa de rechazo de piezas más baja. Cualquier pieza rechazada es un desperdicio y una alta tasa de rechazo resultará en un proceso más costoso.

¡Solicite ahora cotizaciones rápidas!

Técnicas y Procesos en Moldeo por Inyección

Tener las herramientas adecuadas es importante para lograr buenos resultados en el moldeo por inyección. Sin embargo, existen otros factores que contribuyen a buenos resultados y a un ciclo productivo exitoso. Mantener los tiempos de ciclo bajos e implementar un sistema de control de calidad eficaz son dos de esos factores.

Estrategias para reducir el tiempo de ciclo en el moldeo por inyección

Lograr un tiempo de ciclo corto es uno de los objetivos más importantes en el moldeo por inyección. Una reducción porcentual en los tiempos de ciclo podría traducirse en ahorros del orden de miles a decenas de miles de dólares al año por máquina.

Algunos de los enfoques utilizados para Reducir los tiempos de ciclo en el moldeo por inyección. se discuten a continuación.

1. Ajuste su máquina

Los problemas de rendimiento pueden provocar tiempos de inyección más prolongados. Esta es una preocupación particular en máquinas más antiguas que pueden no alcanzar consistentemente las velocidades y presiones de inyección correctas. Como resultado, en algunas ocasiones la máquina puede tardar más en llenar el molde.

El llenado lento de los moldes aumenta los tiempos de ciclo, pero también puede provocar defectos en las piezas y, por tanto, una mayor tasa de rechazo de piezas. Esto significa que llevará aún más tiempo completar el pedido.

La mejor manera de evitarlo es mantener sus máquinas en excelentes condiciones de funcionamiento mediante un mantenimiento regular y adecuado.

2. Optimizar el diseño del molde para enfriamiento

El enfriamiento toma la mayor cantidad de tiempo en el ciclo de moldeo por inyección. La tasa de la sistema de refrigeración se ve significativamente afectado por el diseño de su molde.

Su molde debe estar diseñado para fomentar una buena distribución del agente refrigerante. Los canales de enfriamiento también deben estar situados para lograr velocidades de enfriamiento óptimas. También deben limpiarse periódicamente y mantenerse en buenas condiciones de funcionamiento.

Una buena refrigeración también reduce defectos de piezas. Esto significa que se rechazarán menos piezas, lo que resultará en una entrega más rápida del producto.

3. Utilice paredes más delgadas

Las paredes más delgadas dan como resultado una inyección y un enfriamiento más rápidos. Esto afecta significativamente el tiempo del ciclo. Elija la pared más delgada que aún le brinde una parte viable.

4. Revisar la elección del material

Algunos materiales fluyen más fácilmente o pueden llenarse a presiones más altas. Esto significa que se puede reducir el tiempo de llenado, que también ocupa un porcentaje significativo del tiempo total del ciclo. Es posible que haya tenido un material en particular en mente, pero puede ser una buena idea ver qué más hay disponible.

5. Trabaje con las personas adecuadas

Las personas adecuadas tendrán las ideas adecuadas sobre cómo optimizar el diseño de su molde, elegir el material adecuado y elegir el enfoque correcto para el moldeo por inyección. También necesita personas con la experiencia adecuada para realizar pequeños ajustes que puedan afectar los tiempos de ciclo durante el proceso. Realizar estos ajustes sin aumentar los tiempos de ciclo ni comprometer la calidad de las piezas es una habilidad que lleva tiempo aprender.

En algunos casos, una máquina específica puede necesitar ajustes que solo funcionen con ella. Esto significa que necesitarás trabajar con personas que hayan trabajado con esa máquina específica muchas veces antes.

Control de Calidad en el Proceso de Moldeo por Inyección

El control de calidad es necesario en el moldeo por inyección porque las cosas no saldrán 100% según lo planeado. Como mínimo, algunas cosas saldrán mal y, cuando lo hagan, es importante contar con sistemas que detecten los errores a tiempo para poder tomar medidas correctivas.

Hay diferentes maneras que El control de calidad se puede implementar en el moldeo por inyección. incluyendo:

- Comunicación y colaboración entre fabricantes, clientes y usuarios finales.

- Rediseño de productos para adaptarlos al proceso de moldeo por inyección.

- Instalación de equipos de inspección y control en proceso.

- Abordar los problemas de fabricación a medida que surgen durante el proceso de producción.

Los fabricantes también deben invertir en mejora continua para garantizar que trabajan con las mejores herramientas y métodos de moldeo por inyección disponibles. También deberían implementar medidas que impidan la repetición de errores del pasado.

¡Solicite ahora cotizaciones rápidas!

Elegir un fabricante de moldeo por inyección de silicona

Obtener productos de silicona de buena calidad comienza con Seleccionar el fabricante adecuado de moldeo por inyección de silicona.. Algunos de los factores clave que debe considerar al elegir un fabricante de moldeo por inyección de silicona incluyen:

- Experiencia: Se necesita tiempo para aprender gran parte de la experiencia necesaria en el moldeo por inyección. Un fabricante con más años de experiencia tendrá muchos conocimientos adquiridos a partir de éxitos y fracasos pasados.

- Equipo: Además de la experiencia, también es fundamental contar con el equipo adecuado. El moldeo por inyección requiere trabajar con expertos en diseño de moldes, control de procesos, control de calidad, atención al cliente, etc. La aportación de todos estos expertos contribuye al éxito del proyecto.

- Capacidad de creación de prototipos: La creación rápida de prototipos, especialmente utilizando tecnologías como el mecanizado CNC, puede garantizar que su producto avance rápidamente a través de las primeras etapas de diseño. Un buen fabricante puede tener un prototipo listo en días en lugar de semanas.

- Capacidad variable: Algunos fabricantes son sólo una opción cuando producen grandes cantidades de un producto. Sin embargo, a veces se necesitan volúmenes más pequeños para un nicho de mercado. Los fabricantes que puedan satisfacer esta necesidad pueden ser cruciales para el éxito de un producto.

- Tiempo de respuesta: Un producto que no puedes conseguir a tiempo no sirve de nada. Siempre debe elegir un fabricante que pueda comprometerse con un cronograma de entrega rápido.

Hongju Silicone tiene más de 20 años de experiencia brindando servicios de moldeo por inyección de silicona. Su velocidad de entrega es inigualable, al igual que su historial en la producción de piezas de caucho de silicona de alta calidad. Son un ejemplo de un fabricante que cumple con los criterios anteriores.

Conclusión

El moldeo por inyección es uno de los mejores métodos de fabricación de plásticos en la actualidad. Es la razón por la que podemos conseguir muchos productos que utilizamos a diario a precios asequibles. El moldeo por inyección es una opción de fabricación ideal cuando se trata de producción de gran volumen.

Para sacar el máximo partido al proceso de moldeo por inyección es necesario tomar las decisiones correctas en diferentes etapas. Esto incluye diseñar un buen molde, elegir un fabricante excelente y contar con medidas de control de calidad.

Pregúntele a Hongju Silicone sobre el moldeo por inyección

Entender el moldeo por inyección puede ser un desafío. Averiguar qué forma de moldeo por inyección es la adecuada para usted o cuál de los más de 25,000 materiales disponibles debería utilizar parece bastante desalentador. Aquí es donde puede confiar en la experiencia y los conocimientos del equipo de Silicona Hongju para guiarte. Ponte en contacto para descubrirlo lo que necesita saber sobre el moldeo por inyección y cómo puede ser la solución que necesita hoy.