Le permite comenzar con la técnica de moldeo por inyección de plástico más común y luego profundizar en el último método de moldeo por microinyección con tolerancias dimensionales estrechas. Podrás comprender 7 tipos diferentes de moldeo por inyección, sus principales ventajas, material común y aplicaciones del mundo real.

Entonces, ¿está listo para desenvolver una guía que es su boleto para obtener una comprensión completa del moldeo por inyección? En caso afirmativo, comencemos a desentrañar el método detrás de la máquina de moldeo y los productos innovadores a continuación:

Moldeo por inyección termoplástica

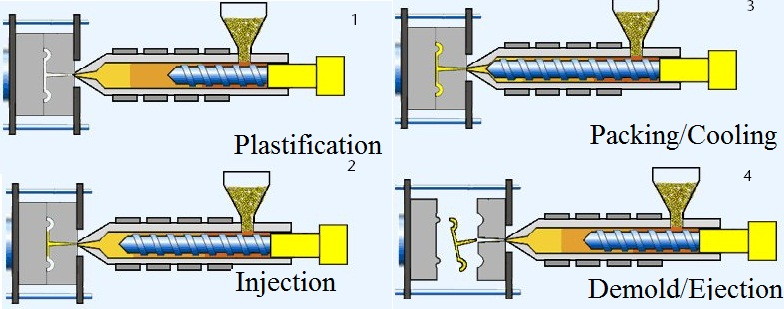

es reversible proceso de moldeo por inyección durante el cual materiales termoplásticos se convierten en estado líquido y luego se inyectan en la cavidad de un molde en una máquina de moldeo por inyección. Cuando el material plástico derretido está dentro de la cavidad del molde en la máquina de proceso de moldeo por inyección, el material se enfría para tomar la forma deseada.

Esta popular proceso de moldeo por inyección de plástico Se utiliza mucho para crear piezas completamente funcionales. Este método se utiliza para crear cualquier cosa que requiera precisión y acabado superficial de primer nivel. Ofrece alta tolerancia y precisión para piezas moldeadas.

Cuando lo compara con otros procesos de fabricación de plástico, se da cuenta de que es una tecnología de moldeo eficiente y rentable debido a su alta tasa de producción. Este método de procesamiento rápido es útil en la fabricación de piezas de plástico que son idénticas.

El moldeo por inyección de termoplásticos se utiliza para crear una amplia variedad de productos de consumo, como juguetes, carcasas de dispositivos electrónicos y contenedores de almacenamiento. Tiene buen uso en componentes automotrices como parachoques, piezas de tableros y molduras interiores.

Cuando observa la industria médica, descubre que la técnica de moldeo por inyección de termoplásticos también tiene un buen uso en esta industria. Se emplea para crear diferentes dispositivos médicos y equipos como componentes intravenosos, jeringas y herramientas quirúrgicas. Estos componentes son altamente biocompatibles y bastante fáciles de esterilizar.

El uso más común de la resina termoplástica se puede ver en las industrias de embalaje, donde esta técnica es útil para producir envases, botellas y tapas de alimentos livianos y reciclables.

Dado que este procedimiento produce piezas moldeadas con alta resistencia química, es muy útil en la fabricación de materiales de construcción como tuberías y accesorios.

Ambos termoestable y termoplástico El moldeo por inyección ofrece ventajas únicas y se eligen en función de las propiedades del material y las necesidades de la aplicación. Los termoestables ofrecen resistencia al calor y estabilidad química, mientras que los termoplásticos brindan versatilidad y reciclabilidad.

Ventajas

Exploremos 5 beneficios que puede obtener del moldeo por inyección de termoplásticos:

- Precisión y Consistencia: Cuando su proyecto implica la creación de piezas complejas e intrincadas con grandes volúmenes, precisión y niveles de consistencia, puede lograr resultados deseables con el método de moldeo por inyección de termoplásticos. Ya que facilita lograr una tolerancia estricta y acabado de alta calidad. Esto significa que puede producir piezas moldeadas idénticas con especificaciones exactas en cada lote de producción.

- Ahorro en Costos: Todas las industrias quieren alcanzar el objetivo de rentabilidad. Y afortunadamente, puedes optar por la producción en masa con esta técnica de moldeo por inyección de plástico. Le permite producir grandes cantidades rápidamente. Su costo inicial de herramientas se compensa rápidamente con una producción de gran volumen y luego se obtiene un costo unitario bajo.

- Amplia selección de materiales: Puedes seleccionar una amplia variedad de materiales con esta técnica. Le permite elegir un material según las especificaciones de su aplicación. Ya sea que esté buscando propiedades de flexibilidad, resistencia o demasiada resistencia al calor cortante, todas estas propiedades se cubren bien con esta técnica.

- Personalización: Puede obtenerlo con este método cuando necesite flexibilidad de diseño de moldeo por inyección de primer nivel. Le permite integrar diferentes características en piezas moldeadas durante el proceso de moldeo. No será necesario realizar una operación secundaria cuando la primera operación pueda hacerlo todo. Durante el proceso de diseño y molde de inyección, los diseñadores pueden incorporar texturas, hilos e inserciones en la pieza de moldeo por inyección de pared delgada. En otras palabras, es fácil producir diseños complejos con moldeo por inyección de termoplásticos.

- Desperdicio de material reducido: Todo el mundo hace todo lo posible para reducir los residuos durante el proceso de fabricación. Afortunadamente, el método termoplástico te ayuda a alcanzar objetivos de sostenibilidad. Si queda algún exceso de material después de realizar el moldeado, este material se puede reutilizar y reciclar para reducir el impacto ambiental general.

Selección de material

Aquí hay una lista de materiales termoplásticos comúnmente utilizados para el moldeo por inyección de plástico:

- Poliestireno (PS)

- El cloruro de polivinilo (PVC)

- Fluoruro de polivinilideno

- Polietileno (PE)

- Polipropileno (PP)

- Tereftalato de polietileno

- Poliuretano (PU)

- Acrilonitrilo-butadieno-estireno (ABS)

- Policarbonato (PC)

Envíe su consulta ahora!

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Moldeo por inyección termoestable

Es un proceso de fabricación irreversible durante el cual se inyecta material frío en un molde caliente de una máquina de moldeo por inyección para crear una pieza final. Este proceso de enfriamiento por inyección también cura la pieza que nunca más podrá fundirse.

Este proceso se utiliza comúnmente para crear piezas que puedan soportar altas temperaturas. El mejor ejemplo son las piezas médicas. Por ejemplo, los instrumentos dentales con piezas metálicas deben resistir el proceso de clavado y desinfección, para que puedan usarse una y otra vez.

Materiales termoestables Son más resistentes que los materiales termoplásticos. Las piezas fabricadas con moldeo por inyección de termoplásticos se pueden fundir, pero las piezas termoestables no se pueden volver a fundir.

Esta técnica de moldeo por inyección de plástico es muy adecuada para aquellas industrias que requieren piezas de plástico resistentes y duraderas. Dado que el material termoestable sufre una reacción química para crear una unión fuerte, Las piezas moldeadas termoestables son altamente resistentes a los productos químicos, la conductividad eléctrica y la temperatura.

Los materiales termoestables se utilizan para fabricar conectores, carcasas y aisladores eléctricos. El mejor ejemplo de esta técnica en la industria automotriz es la creación de piezas de frenos, tapas de distribuidores y componentes de encendido.

El mejor ejemplo de esta técnica lo encontramos en nuestra cocina, donde puedes ver tiradores y pomos de utensilios de cocina. Los plásticos termoestables se utilizan para producir manijas y perillas resistentes al calor, que no se derriten ni se deforman si las temperaturas aumentan.

Esta técnica también se aplica en la industria aeroespacial, donde se utilizan materiales termoestables para producir piezas de motores y conectores eléctricos. Estos componentes son muy duraderos y muestran una gran resistencia a la temperatura.

Ventajas

Estos son los beneficios clave de emplear el moldeo por inyección termoestable:

- Soportar el calor: Lo mejor de las piezas moldeadas termoestables es que no se ablandan ni se deforman independientemente de qué tan alto sea el nivel de temperatura. Son ideales para un objeto que debe usarse en condiciones de calor extremo, como aisladores eléctricos, piezas de automóviles debajo del capó, etc.

- Alta resistencia química: Otra ventaja de las piezas moldeadas termoestables es que pueden soportar una amplia gama de productos químicos. Por lo tanto, son muy adecuados para su aplicación en industrias donde la exposición a sustancias químicas es constante. Por ejemplo, cuando necesita crear piezas para procesamiento químico como petróleo y gas, las piezas termoestables parecen una buena opción.

- Precisión: Hay ciertas industrias en las que es necesario crear piezas con una estabilidad dimensional de primer nivel. El mejor ejemplo son los conectores eléctricos, que normalmente se crean con este método.

- Aislamiento electrico: Las piezas moldeadas termoestables normalmente siguen siendo no conductoras de electricidad. Por eso, están diseñados para funcionar en condiciones extremas.

- Fuerza: Las piezas termoestables de moldeo por inyección pueden soportar tensiones mecánicas y cargas. Estas especificaciones los convierten en los componentes estructurales más adecuados.

Selección de material

Aquí hay una lista de materiales comúnmente utilizados para el moldeo por inyección termoestable:

- BMC (Compuesto de moldeo a granel)

- Resina fenolica

- Resina epoxica

- DAP (ftalato de dialilo)

- Resina de silicona

- SMC (Compuesto de moldeado de láminas)

- Resina de poliester

- Resina de urea formaldehído

- Baquelita

- Resina de formaldehído de melamina

- Resina fenólica epoxi

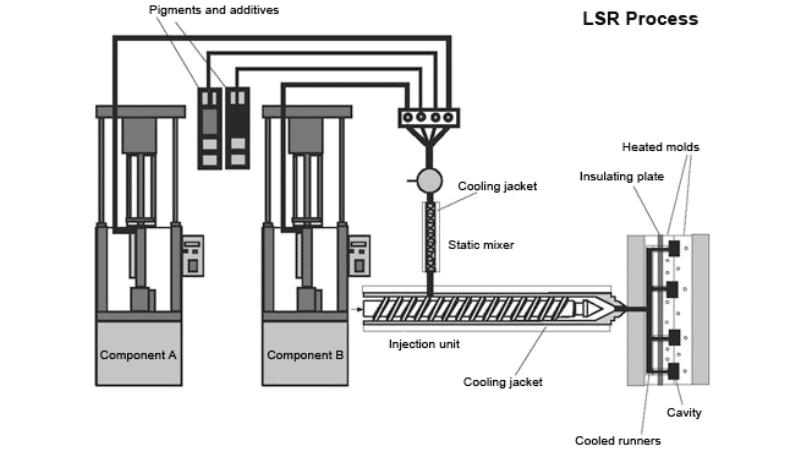

Moldeo por inyección de caucho de silicona líquida (LSR)

Los productores de productos a base de caucho aprovechan al máximo Moldeo por inyección LSR porque esta técnica les permite disfrutar de un alto nivel de automatización y una producción casi 24 horas al día, 7 días a la semana.

durante (LSR) moldeo por inyección En este método, se mezcla un compuesto de silicio curado con platino de dos partes y se inyecta en el molde de la máquina de moldeo por inyección. Una vez que este material está dentro del molde, se cura formando una pieza de caucho sólida y flexible.

La técnica del molde de inyección líquida ha revolucionado la industria del caucho porque este método permite a los productores crear productos versátiles manteniendo un alto nivel de precisión. Pueden crear componentes de caucho intrincados y muy detallados mediante este método.

La aplicación común del moldeo por inyección LSR es en la industria médica. Esta técnica es bastante efectiva en la creación de piezas de silicona de grado médico, como tubos, sellos y juntas.

Como goma de silicona Es bastante segura y duradera, esta técnica es eficaz en la fabricación de tetinas para biberones y chupetes.

El papel del moldeo por inyección LSR es importante en la industria automotriz. Este método de moldeo por inyección de plástico se utiliza para producir juntas y sellos para automóviles. Estos componentes son altamente resistentes al calor cortante y a los productos químicos.

Ventajas

A continuación se muestran algunos beneficios que solo puede lograr con el moldeo por inyección de caucho:

- Producción rápida: La mayor ventaja que pueden conseguir los fabricantes con esta técnica es una producción rápida. Es posible con el ciclo corto de este proceso. Se cura después del proceso de enfriamiento y luego se obtiene la pieza moldeada más rápidamente con LSR en comparación con otros métodos tradicionales.

- Biocompatibilidad: El proceso de moldeo por inyección LSR es biocompatible. De este modo, los fabricantes pueden producir productos médicos y de atención sanitaria mediante este método. Esta técnica es segura para la producción de dispositivos, componentes e implantes médicos que entran en contacto con el cuerpo humano.

- Alta precisión: Las industrias donde los productos deben tener alta precisión y exactitud pueden aprovechar al máximo esta técnica. Les ayuda a producir piezas muy detalladas con tolerancias estrictas.

- Resistencia a la temperatura: Las piezas moldeadas por inyección con esta técnica pueden soportar altos niveles de temperatura, desde demasiado fría hasta demasiado caliente. Eso significa que la pieza no perderá sus propiedades físicas independientemente de cuán extrema sea la temperatura. Por lo tanto, puede utilizar esta técnica para aplicaciones en condiciones de temperatura extrema.

- Flexible y duradero: Las piezas moldeadas por inyección de LSR son muy duraderas y flexibles. Por lo tanto, son una opción ideal para aplicaciones que necesitan nivelar el rendimiento y la resistencia, como juntas y sellos.

Selección de material

A continuación se muestran algunos materiales de uso común para este proceso de moldeado.

- LSR de uso general (GP-LSR)

- Fluorosilicona LSR (F-LSR)

- LSR transparente

- LSR para electrónica

- LSR para sellos y juntas

- LSR de alta temperatura (HTV-LSR)

- LSR de grado médico

- LSR eléctricamente conductivo

- LSR autolubricante

- LSR de calidad alimentaria

Envíe su consulta ahora!

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Moldeo por microinyección

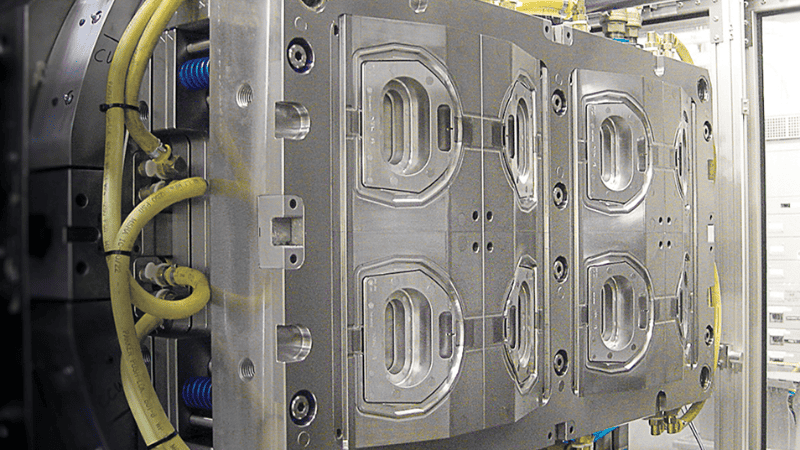

Este proceso se utiliza ampliamente para la producción de piezas de plástico increíblemente pequeñas y complejas con la mayor exactitud y precisión posible. Esta técnica lleva la miniaturización al siguiente nivel porque permite a los fabricantes producir plástico con un peso de alrededor de 1 a 0.1 gramos con niveles de tolerancia de 1 a 100 micras.

En cuanto a las aplicaciones de moldeo por microinyección En lo que respecta a la tecnología, le sorprenderá saber que esta técnica se utiliza ampliamente para la producción de piezas y componentes en las industrias automotriz, electrónica, médica y farmacéutica.

El mejor ejemplo de piezas moldeadas microinyectadas son los pequeños equipos creados para relojes delicados o dispositivos de microfluidos para diagnósticos médicos avanzados.

Los fabricantes pueden esperar una precisión excepcional con tolerancias a nivel de micras mediante esta técnica. Este método es muy adecuado para la fabricación y creación de prototipos de bajo volumen. Cuando se trata de elección de materiales, puede tener diversas opciones, desde termoplásticos hasta polímeros bioabsorbibles.

Ventajas

Aquí hay 5 ventajas principales del moldeo por microinyección

- Geometría compleja: Esta técnica versátil ofrece infinitas posibilidades de diseño de moldeo por inyección a los fabricantes. Le permite crear maravillas en miniatura, por lo que básicamente combina innovación con precisión en diversas industrias. Es una solución ideal para crear piezas pequeñas pero complejas con una precisión incomparable. Entonces, cuando quieras crear piezas pequeñas con geometría compleja, esta técnica es la mejor que puedes elegir.

- Precisión: Industrias como la de dispositivos médicos y la microelectrónica, donde la precisión es imprescindible en los microobjetos, pueden aprovechar al máximo el proceso de moldeo por inyección de microplásticos.

- Sostenibilidad: Este proceso produce menos desechos y, por lo tanto, reduce el impacto ambiental al utilizar plástico fundido. Puede lograr el objetivo de la fabricación sostenible a través de él.

- Consistencia: Hay muchas industrias en las que siempre es necesario crear piezas consistentes repetidamente y si te desvías de la forma o el tamaño principal, es un gran problema. El proceso de moldeo por microinyección es sin duda la mejor técnica para este tipo de industrias porque ofrece una consistencia excepcional sin causar ningún impacto en el rendimiento del producto. El producto pasará una prueba de control de calidad.

- Amplia opción de material: Los ingenieros pueden seleccionar el material más adecuado para su aplicación mientras utilizan esta técnica. Es porque este método funciona para diversos materiales.

Selección de material

Aquí hay una lista de materiales comúnmente utilizados para el moldeo por microinyección:

- Polímeros biorreabsorbibles

- Aleaciones de micrometales

- Termoplástico

- Plásticos de ingeniería de alto rendimiento

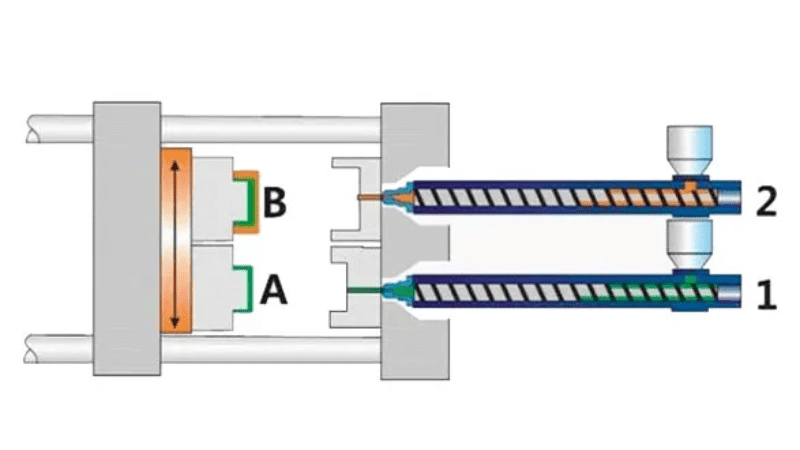

Moldeo por inyección de varios componentes

¿Quiere crear llamativos componentes de plástico de varios colores o materiales? ¿Qué podría ser una mejor opción que el moldeo por inyección multicomponente? También se le conoce como el moldeado multimaterial (MMM), durante la cual se inyectan dos o más resinas para formar una pieza multimaterial.

Este proceso combina diferentes colores y materiales para crear piezas de plástico de alta calidad a través de plástico fundido. El mejor ejemplo de MMM es una funda para smartphone colorida y súper suave, que ofrece un agarre cómodo. Dado que puede combinar varios materiales y colores en un solo producto, le permite crear productos funcionales estéticamente agradables.

Cuando se trata de su aplicación en productos de consumo, el mejor ejemplo son los cepillos de dientes con mangos de goma. Es una técnica ideal para la creación de envolventes electrónicas, especialmente aquellas que suelen ir integradas con juntas.

El moldeo por inyección de componentes múltiples tiene un gran uso en la industria médica. Permite a los fabricantes crear equipos de grado médico con diferentes materiales. Es fácil combinar materiales con variada flexibilidad, resistencia y biocompatibilidad.

Ventajas

Aquí hay 5 ventajas que puede aprovechar con la técnica de moldeo por inyección multicomponente.

- Ahorro en Costos: Este proceso permite a los moldeadores crear un producto de una sola vez. No hay necesidad de procesamiento adicional que reduzca el tiempo del ciclo y el desperdicio de material. Podrás producir productos rápidamente y sin desperdiciar material.

- Piezas de alta calidad: Al igual que otras técnicas de moldeo por inyección, los procesos multicomponente también producen piezas de alta calidad con la máxima precisión y exactitud. Garantiza que cada componente esté colocado y unido con precisión. Por lo tanto, puede esperar el proceso de producción de piezas bien estructuradas a través de él.

- Diseño creativo: Dado que permite jugar con diversos colores, texturas y materiales plásticos, facilita la creación de diseños innovadores con máxima flexibilidad. Puede combinar plástico blando y duro en un producto visualmente atractivo.

- Eco-Friendly: No es necesario tener un paso de montaje secundario, por lo que se reduce el desperdicio de material. Este proceso de fabricación ecológico reduce el impacto ambiental.

- Eficiencia de fabricación: Este proceso le permite crear una unión fuerte y confiable entre múltiples materiales y componentes. Este moldeado se produce en una sola operación. No habrá ningún paso secundario, como resultado, el tiempo del ciclo se reduce y se pueden lograr altos volúmenes y eficiencia de fabricación.

Selección de material

A continuación se muestran algunos materiales plásticos comunes utilizados para el moldeo por inyección de componentes múltiples:

- Caucho de silicona líquida (LSR)

- Poliuretano Termoplástico (TPU)

- Poliolefinas

- Poliésteres

- El cloruro de polivinilo (PVC)

- Termoplásticos

- Elastómeros termoplásticos (TPE)

- Plásticos de Ingeniería

- Polímeros Estirénicos

- acrílicos

Envíe su consulta ahora!

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Moldeo por inyección de dos disparos

Es otro tipo común de técnica de moldeo por inyección en el que se combinan dos materiales o colores diferentes en un solo proceso. Cuando desee crear una herramienta dos en uno con múltiples funciones, debe optar por este proceso. Permite a los fabricantes producir componentes con contrastes sorprendentes.

Durante el moldeo por inyección de dos disparos, dos materiales plásticos fundidos diferentes con colores y propiedades contrastantes se fusionan para crear una sola pieza. Esta técnica es bastante eficaz para crear piezas multifuncionales en una sola pieza.

El mejor ejemplo de esta técnica se encuentra en la industria automotriz, donde los fabricantes crean tableros de instrumentos de doble material. En lo que respecta a su uso en dispositivos médicos, es eficaz para fabricar émbolos de jeringas; lo que suele requerir una combinación de material rígido y flexible en un solo producto.

Ventajas

Aquí hay cinco ventajas principales que puede obtener del moldeo por inyección Two-Shot:

- Ahorro de tiempo y costes: No hay necesidad de un proceso secundario cuando puedes crear un producto increíble con un solo paso. No existe un proceso de ensamblaje secundario que reduzca el desperdicio de material y su costo. Ahorra tiempo al producir un producto de doble disparo en un solo paso.

- Diseño innovador: Puedes integrar diferentes materiales, texturas y colores en un solo producto. Por lo tanto, crear un producto que sea altamente funcional y estéticamente agradable no es un objetivo. Los diseñadores son libres de utilizar sus habilidades creativas para crear diseños realmente sorprendentes.

- Piezas de alta calidad: Puede producir piezas de alta calidad mediante esta técnica. Permite combinar plástico blando y duro en un solo producto, creando así un artículo de gran utilidad. Los fabricantes pueden unir materiales complejos mediante este proceso. Con el disparo dual, puede crear un producto visualmente atractivo con doble textura, color o material.

- Producción eficiente: Puede lograr eficiencia de fabricación mediante el moldeo por inyección de doble disparo. El tiempo del ciclo de producción se reduce porque no es necesario ejecutar un proceso de ensamblaje secundario.

- Impacto ambiental reducido: Al minimizar el desperdicio de material y eliminar la necesidad de pasos de ensamblaje adicionales, el moldeo por inyección de dos disparos se alinea con las prácticas de fabricación sustentables, promoviendo el respeto al medio ambiente en los procesos de producción.

Selección de material

A continuación se muestran algunos materiales comunes utilizados en el proceso de moldeo por inyección de dos disparos.

- Termoplásticos

- Elastómeros termoplásticos (TPE)

- Caucho de silicona líquida (LSR)

- Poliuretano Termoplástico (TPU)

- Plásticos de Ingeniería

- Poliolefinas

- Polímeros Estirénicos

- acrílicos

- Poliésteres

- Metales sobremoldeados

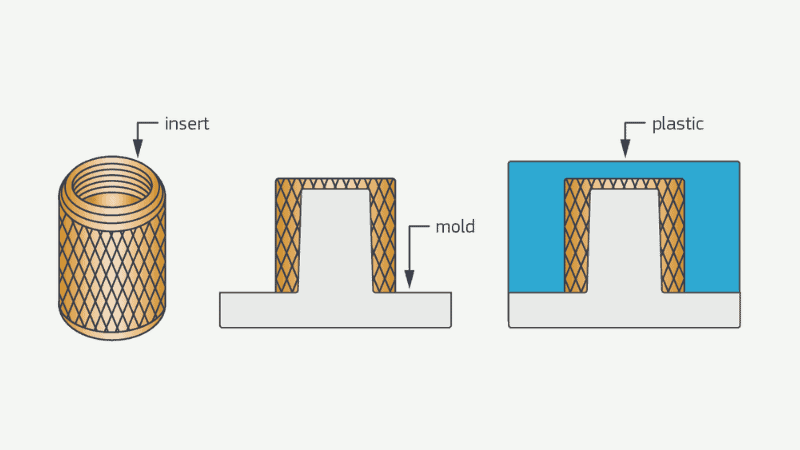

Moldeo con Insertos

Es otra técnica de moldeo por inyección durante la cual se introduce un inserto en el proceso. Esta técnica es útil para combinar inserciones metálicas o no metálicas con material plástico.

Este proceso es bastante similar al moldeo por inyección tradicional pero con un paso adicional en el que se agrega un inserto a un molde lleno de plástico derretido.

Siempre se utiliza un destornillador que tenga mango de plástico. Bueno, es el mejor ejemplo de un producto creado mediante moldeo por inserción, que es un proceso de fabricación de componentes de plástico alrededor de otras piezas o inserciones que no son de plástico.

El mejor ejemplo de esta técnica son los catéteres. En este dispositivo médico, las puntas blandas suelen estar moldeadas sobre cuerpos rígidos. Otro buen uso de esta técnica son los pines y conectores metálicos dentro de una carcasa de plástico.

Ventajas

A continuación te presentamos las principales ventajas que puedes obtener de este proceso.

- Diseño complejo: Cuando su proyecto implica ensamblajes complejos en una sola pieza moldeada, puede aprovechar al máximo el moldeo por inyección con inserto. Le permite mejorar el diseño general y crear un producto con precisión.

- Aplicaciones versátiles: Es una técnica bastante innovadora. Por lo tanto, tiene diversas aplicaciones en diversas industrias, como bienes de consumo, dispositivos médicos, automoción y electrónica. Normalmente, cuando un proyecto requiere una buena combinación de precisión y durabilidad, esta técnica parece una gran oferta.

- Lazo fuerte: Este método crea una unión segura y duradera entre las piezas plásticas y no plásticas. Entonces, cuando una industria requiere productos duraderos, esta técnica les resulta bastante útil.

- Libertad de diseño: Permite a los diseñadores combinar plástico con otros materiales como cerámica, metales, etc. Esta combinación única abre infinitas posibilidades de diseño en términos de estética y funcionalidad.

- Reduce el tamaño y el peso: Es una técnica eficaz para crear componentes pequeños y ligeros. No es necesario utilizar conectores ni sujetadores para crear una unión porque los insertos metálicos y las resinas crean una unión fuerte durante el moldeo.

Selección de material

Aquí hay una lista de materiales comúnmente utilizados para este proceso de moldeado:

- Termoplásticos

- Plásticos termoendurecibles

- Metales (p. ej., acero, latón, aluminio)

- Cerámicas

- Cristal

- Componentes electrónicos (p. ej., PCB)

- Caucho y Elastómeros

Envíe su consulta ahora!

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Conclusión

Finalmente, ha explorado cinco tipos clave de técnicas de moldeo por inyección. Cada técnica es única y tiene algunos beneficios que son difíciles de lograr de otra manera. El moldeo por microinyección es útil para crear maravillas en miniatura donde el moldeo por inyección de múltiples componentes y de dos disparos le facilita la creación de productos estéticamente agradables. El moldeo por inyección de caucho de silicona líquida (LSR) ha revolucionado la industria del caucho al crear un diseño versátil de productos de caucho que, de otro modo, serían difíciles de fabricar.

No importa qué técnica elija, ha dado forma a los productos que mejoran nuestra vida diaria; estas técnicas de moldeo por inyección son los últimos pilares del mundo moderno.

Si usted es un diseñador, moldeador o fabricante profesional, esta guía le ha ofrecido todos los detalles sobre 7 técnicas clave de moldeo por inyección.. Estarás convencido de que estas técnicas ofrecen infinitas posibilidades de diseño.

¿Por qué contratar expertos en técnicas de moldeo por inyección en Hongju?

Hongju cuenta con expertos en técnicas de moldeo por inyección. Estamos bien versados en el arte y la ciencia de cada técnica. Con años de experiencia, conocimiento y visión, somos capaces de guiarlo a través del viaje de exploración y empleo de estos tipos clave de moldeo por inyección. Si desea que su negocio tenga éxito con cualquiera de estas técnicas de moldeo por inyección, necesita expertos a su lado.

Haga clic en este enlace para conectarse con expertos que están listos para hacer todo lo posible para ayudarlo en su proyecto de moldeo por inyección. No pierda esta oportunidad de adquirir experiencia y conocimientos para el máximo crecimiento de su negocio.