Hoy voy a explicar por qué es tan necesario reducir el tiempo de ciclo en moldeo por inyección. He elaborado una guía completa sobre el tiempo del ciclo; le permite desbloquear algunas estrategias críticas para optimizar el tiempo del ciclo. Además, conocerá todos los factores que afectan el tiempo de este ciclo y cómo puede controlarlos para lograr ciclos de producción más cortos y mejorar la productividad general. ¡Empecemos!

Importancia de reducir el tiempo de ciclo en el moldeo por inyección

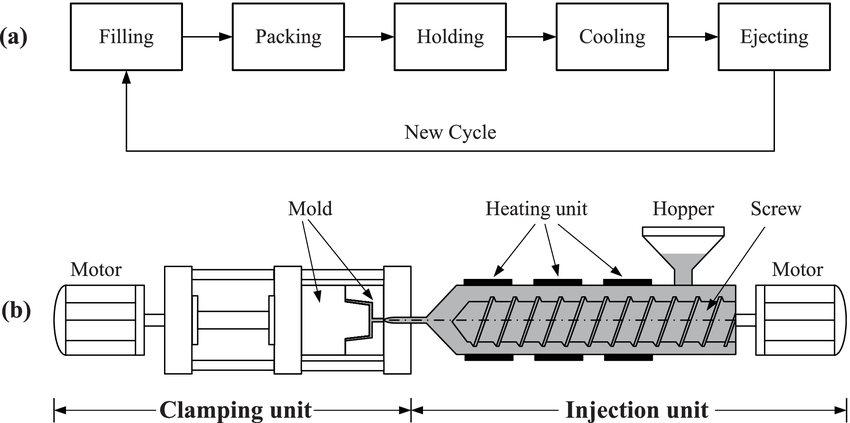

El moldeo por inyección es un método de fabricación comúnmente utilizado para elaborar diversos productos. A menudo, un producto se crea en partes y El tiempo del ciclo en el moldeo por inyección se refiere al tiempo completo requerido para producir una pieza, desde la inyección del material fundido en el molde hasta la extracción del producto final..

Para lograr que la producción sea eficiente, es vital reducir el tiempo del ciclo en el moldeo por inyección. Es crucial recortar este tiempo. Descubramos por qué es tan esencial reducir el tiempo del ciclo de moldeo por inyección.

Eficiencia de costo

Todo fabricante quiere producir más productos a bajo costo. Este objetivo de rentabilidad se puede lograr con un ciclo de tiempo corto. Si el tiempo del ciclo es alto, aumenta el costo de energía, mano de obra y uso de la máquina. Como resultado, un tiempo de ciclo elevado contribuirá al coste general.

Por otro lado, cuando una pieza se prepara rápidamente, consumirá menos mano de obra, energía y costos. Como resultado, un tiempo de ciclo corto generará importantes ahorros de costos.

Tenga en cuenta que cuanto menos tiempo se dedique a la producción de una pieza, se reducirán los costos generales y se aumentarán los márgenes de beneficio para el fabricante.

Mayor producción

Es vital tener un tiempo de ciclo corto porque aumenta la producción. Cuando se pertenece a una industria que tiene una gran demanda y plazos de producción ajustados, sin duda es necesario reducir el tiempo del ciclo. Esta acción le ayudará a conseguir una gran cuota de mercado y, al mismo tiempo, a satisfacer la demanda de sus clientes de forma eficaz.

Calidad de producto mejorada

Para administrar un negocio de fabricación exitoso, es necesario mejorar la calidad del producto y al mismo tiempo reducir el tiempo del ciclo. Este corto tiempo de ciclo le ayuda a conseguir productos de buena calidad.

¿Te estás preguntando cómo?

Bueno, durante el proceso de moldeo por inyección, el material fundido está expuesto al calor y presión, y cuando el tiempo del ciclo es demasiado largo, puede causar algunos problemas materiales, como defectos de moldeo por inyección. Puede minimizar estos problemas reduciendo el tiempo del ciclo.

Eficiencia energética

Cuando el tiempo del ciclo es corto, la máquina de moldeo por inyección funciona por un tiempo corto y consume menos energía para calentar el material o hacer funcionar los moldes. La máquina consume menos energía por pieza producida y así es como se puede alcanzar el objetivo de eficiencia energética en poco tiempo.

Ventaja Competitiva

¿Quieres destacar entre la multitud? Puede tener una ventaja competitiva en la industria manufacturera mediante un ciclo de tiempo corto. Intente ofrecer un tiempo de respuesta rápido para productos de alta calidad. Como resultado, le resultará más fácil hacer crecer su negocio y, al mismo tiempo, conseguir más contratos.

¡Hongju espera su solicitud de cotización!

Factores que afectan el tiempo de ciclo en el moldeo por inyección

Ahora conoce algunas razones que enfatizan la reducción del tiempo de ciclo en el moldeo por inyección. Lo siguiente que debes entender son todos los factores que pueden afectar este momento. Desvelemos los detalles de todos estos factores a continuación:

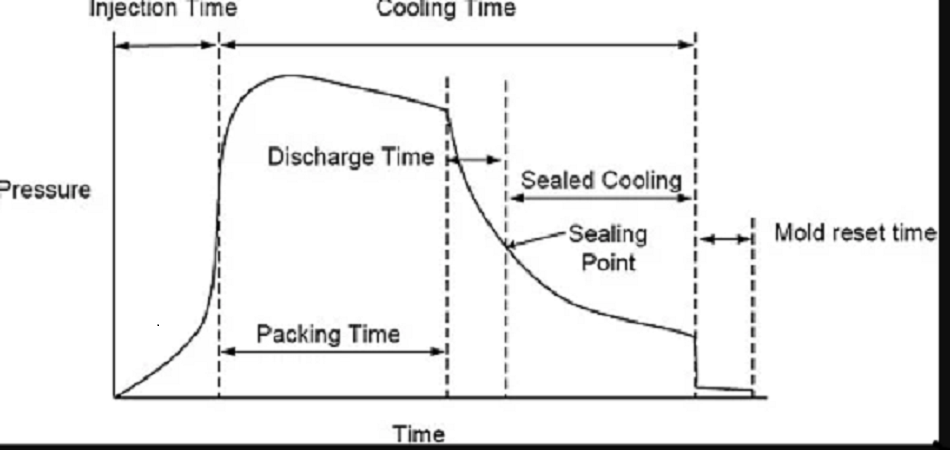

Tiempo de inyección

Se refiere a todo el tiempo que lleva inyectar material fundido en la cavidad de un molde. Puede reducir el tiempo del ciclo con un tiempo de inyección corto. Sin embargo, No se puede disminuir el tiempo de inyección porque el material debe empaquetarse correctamente en el molde. De lo contrario, el producto terminado tendrá algunas defectos.

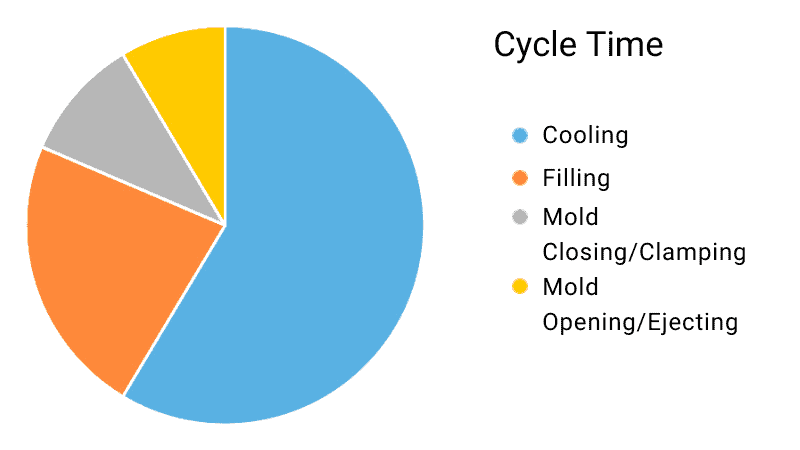

Tiempo de enfriamiento

Se refiere al tiempo que pasa la pieza dentro del molde hasta que solidifica y se enfría antes de la expulsión de la pieza. Este tiempo suele verse afectado por el espesor y la geometría de una pieza. El tiempo de enfriamiento también depende de la sistema de refrigeración y canales de refrigeración. Cuando tiene un diseño de enfriamiento eficiente con canales de enfriamiento óptimos, ayuda a disminuir el tiempo de enfriamiento.

Temperatura material

Se refiere a la temperatura del material fundido cuando ingresa al molde. El material debe calentarse a la temperatura adecuada para garantizar un flujo adecuado y reducir el tiempo de enfriamiento. Los ingenieros expertos pueden ajustar el sistema de control de temperatura en la máquina de moldeo de manera que la temperatura del material permanezca constante durante todo el proceso. Además, cuando la temperatura del material es alta, también aumentará la temperatura del molde y, como resultado, el tiempo de enfriamiento será más largo de lo habitual.

Selección de material

Un factor importante que deja un impacto significativo en el tiempo del ciclo de moldeo por inyección es la selección del material. Debe elegir un material adecuado para la aplicación. Algunos materiales tienen excelentes propiedades refrescantes. Por tanto, su ciclo de producción es corto.

Las características del flujo de material, como la velocidad de corte, la presión y la viscosidad, también tienen un efecto significativo en este tiempo. Cuando elige un material con propiedades de flujo adecuadas, disminuirá el tiempo de inyección y al mismo tiempo optimizará el tiempo del ciclo de producción.

Tiempo de expulsión

Se refiere al tiempo que se tarda en expulsar la pieza terminada del molde. Para reducir el tiempo del ciclo de moldeo por inyección, es necesario confiar en un mecanismo de expulsión eficiente.

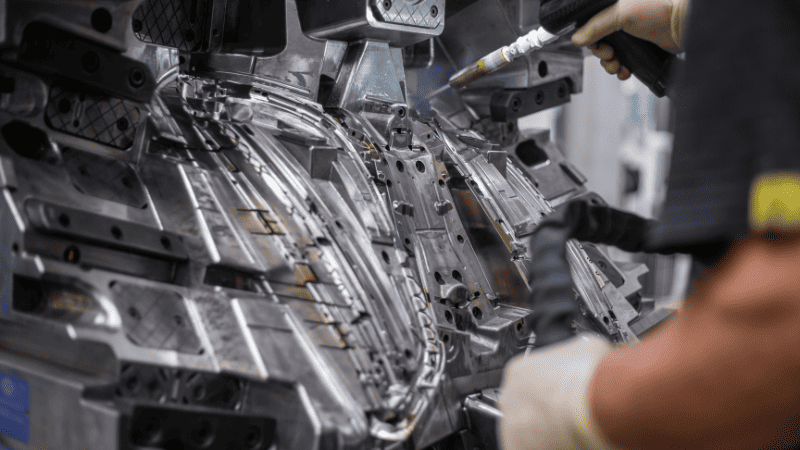

Diseño de piezas y moldes

Otra cosa que puede tener un impacto significativo en el tiempo del ciclo de moldeo por inyección es el diseño de moldes y piezas. Si una pieza tiene geometrías complejas, esto conlleva un tiempo de enfriamiento elevado y un mecanismo de expulsión extendido. Puede reducir el tiempo del ciclo de piezas optimizando el diseño de piezas y moldes. Un molde bien diseñado puede marcar una gran diferencia a la hora de reducir los tiempos de enfriamiento.

Condiciones ambientales

Durante el moldeo por inyección, puede reducir el tiempo controlando las condiciones de operación, lo que se refiere a condiciones ambientales como la humedad, la calidad del aire y la temperatura. Lo mejor sería mantener las condiciones de operación adecuadas para este proceso de fabricación, de modo que no tenga que lidiar con tiempos de ciclo prolongados o defectos de producción.

¡Hongju espera su solicitud de cotización!

5 estrategias para reducir el tiempo del ciclo

La reducción del tiempo del ciclo en el moldeo por inyección es crucial para mejorar la eficiencia y la rentabilidad en la fabricación. Aquí hay cinco estrategias para lograr tiempos de ciclo más cortos:

1. Optimice el rendimiento de la máquina

Si desea minimizar el tiempo del ciclo de moldeo por inyección, debe controlar el rendimiento de su máquina u optimizarlo.

Cuando tienes una máquina vieja, es posible que tenga algunos problemas de rendimiento. En la mayoría de los casos, las máquinas antiguas tienen una presión o velocidad de inyección inconsistentes.

Como resultado, las máquinas tardan más en inyectar la misma cantidad de material. Cuando la cavidad del molde no se llena correctamente, se producirán piezas defectuosas que, a su vez, serán rechazadas durante el proceso de control de calidad. De este modo, el tiempo total del ciclo aumenta.

Las máquinas de moldeo por inyección modernas tienen funciones y controles avanzados que se pueden optimizar para reducir el tiempo del ciclo. A continuación se detallan algunos aspectos a controlar para tiempos de ciclo cortos.

| Aspecto | Descripción |

|---|---|

| Aumentar la velocidad de inyección | Ajustar la velocidad de inyección al material específico y al diseño de la pieza puede ayudar a llenar el molde más rápido sin causar defectos. |

| Fuerza de sujeción precisa | Ajustar correctamente la fuerza de sujeción garantiza que el molde esté cerrado de forma segura y reduce el riesgo de defectos en las piezas. |

| Invertir en acciones paralelas | Utilizar máquinas con acciones paralelas. Por ejemplo, conseguir máquinas con expulsión e inyección simultáneas para ahorrar tiempo durante cada ciclo. |

| Control preciso de la temperatura | El control preciso de la temperatura tanto del material como del molde puede mejorar el flujo y el enfriamiento del material, reduciendo el tiempo total del ciclo. |

Puede invertir dinero en una máquina moderna que ofrezca un tiempo de llenado constante y garantice que las cavidades se llenen correctamente y que haya menos productos terminados rechazados.

2. Experiencia humana

Otra cosa que puede hacer para minimizar el tiempo del ciclo de moldeo por inyección es invertir dinero en recursos humanos. Puede formar a sus operadores de máquinas e ingenieros de procesos.. Deben saber cómo identificar los problemas en los parámetros de la máquina y cómo configurar variables como el tiempo de retención, la amortiguación y la velocidad de inyección para optimizar el proceso.

Tener expertos a tu lado te ayudará a obtener beneficios a largo plazo. Si hay algún problema durante el proceso, los expertos pueden ajustar los parámetros de la máquina en tiempo real y resolver los problemas.

At Hongju, estamos orgullosos de nuestros ingenieros expertos en moldeo por inyección, que están bien versados en técnicas y tecnologías avanzadas. Pueden realizar ajustes cuando sea necesario para mejorar la calidad de las piezas y al mismo tiempo reducir el tiempo del ciclo.

3. Selección de materiales

La elección del material a menudo se pasa por alto, pero ciertamente tiene un impacto significativo en el tiempo del ciclo. Ciertos materiales tienen índices de presión de llenado más altos o índices de flujo más altos. Ahora, esto significa que llenarán las cavidades del molde más rápido, por lo que pueden reducir el tiempo del ciclo.

Cuando investiga diferentes propiedades de la resina, puede encontrar fácilmente algunos materiales con las características de flujo más adecuadas y propiedades de enfriamiento más rápidas.

Para influir positivamente en el tiempo del ciclo, investigue el material para elegir el más adecuado para su aplicación o consulte a un científico de materiales.

4. Optimización del espesor de la pared

Durante el diseño de la pieza, es vital optimizar el espesor de la pared de la pieza para que pueda funcionar correctamente. Las paredes demasiado gruesas de una pieza pueden provocar superficies deformadas o marcas de hundimiento. Cuando las paredes son gruesas, tardarán más en enfriarse.

Cuando las paredes son demasiado delgadas, no permitirán que el material fluya adecuadamente en el molde. Además, las paredes delgadas también comprometerán la resistencia del producto. Cuando se optimiza el espesor de la pared, la pieza se enfría rápidamente y también reducirá el tiempo de enfriamiento.

Debe seguir las mejores prácticas de diseño para un espesor de pared mínimo para que sus piezas pasen rápidamente por la etapa de inyección mientras se minimiza su tiempo de enfriamiento.

¡Hongju espera su solicitud de cotización!

5. Agilización del proceso de moldeo por inyección

Otra forma de reducir el tiempo del ciclo en el moldeo por inyección es agilizar el proceso de moldeo por inyección. Cuando simplifica este proceso, puede garantizar la producción constante de piezas de alta calidad y, al mismo tiempo, reducir los costos y mejorar la eficiencia.

Aquí hay seis pasos que lo ayudarán a optimizar los complejos parámetros del proceso de moldeo por inyección.

Paso 1. Desarrollar un proceso consistente

Empiece a trabajar en el proceso y hágalo lo más consistente posible. Significa que necesitas:

- Derretir plástico a la temperatura adecuada.

- Inyectar plástico fundido en un molde a la velocidad adecuada

- Aplique la presión correcta durante el embalaje.

- Enfriar el molde y separar correctamente.

- Y expulsar la pieza terminada del molde en el momento adecuado.

Si diseña un proceso consistente y lo repite para cada ciclo, reducirá el tiempo del ciclo, ahorrará tiempo y hará que su producción sea altamente eficiente.

Paso 2. Maximice la ventana de procesamiento

Necesita inculcar flexibilidad en los parámetros del proceso de moldeo por inyección de plástico. Principalmente, los fabricantes se centran únicamente en las dimensiones, aunque también deben considerar la velocidad de inyección y la dirección del flujo de material. Cuando maximiza la ventana de su proceso, puede garantizar una calidad constante de las piezas. Además, también reducirá el riesgo de problemas y fallas de producción.

Paso 3. Utilice el moldeado científico

Muchos factores diferentes impactan la proceso de moldeo por inyección de plástico. Para gestionarlos bien, debes implementar principios científicos de moldeo.

De acuerdo con estos principios, se debe modificar el proceso de moldeo en función de las curvas de presión y, al mismo tiempo, controlar la viscosidad del material. Si hace eso, no será tan difícil reducir el tiempo del ciclo y al mismo tiempo obtener resultados de producción consistentes.

Paso 4. Primero configure el proceso de producción

Los fabricantes necesitan crear piezas en varias etapas y primero deben configurar el proceso de producción y luego realizar cambios en la herramienta. Es esencial porque muchas cosas pueden tener un impacto significativo en el tamaño y la calidad de la pieza.

Paso 5. Preste atención a la temperatura y ventilación de la herramienta

La velocidad y el tiempo de enfriamiento dependen de la herramienta. Por lo tanto, debe asegurarse de que los canales de refrigeración, las ventilaciones y los transductores estén ubicados adecuadamente en la herramienta. Cuando una herramienta tiene una ventilación adecuada, controlará el flujo general del plástico. Los canales de refrigeración deben estar bien mantenidos y limpios; de lo contrario, afectarán la velocidad de enfriamiento.

Paso 6. Considere la funcionalidad de la herramienta durante el muestreo

Durante el muestreo, es necesario comprobar cómo funciona la herramienta. La pieza terminada debe salir rápidamente de la herramienta. Sin embargo, si las piezas se atascan o salen deformadas, es necesario ajustar las herramientas. Además, es vital analizar el enfriamiento y el flujo. Si hay algún problema, debe solucionarlo antes de finalizar el proceso de moldeado de plástico.

¡Hongju espera su solicitud de cotización!

Conclusión

Los fabricantes siempre quieren obtener beneficios sustanciales a través del método de moldeo por inyección, que se utiliza ampliamente para producir piezas y productos de plástico. La mejor manera de lograr estos beneficios es reducir el tiempo del ciclo. Finalmente, conoce cinco estrategias para optimizar el tiempo del ciclo mientras mejora la calidad del producto y ahorra costos.

Un aumento en la producción le permite cumplir con plazos ajustados y obtener una ventaja competitiva. Todo lo que necesita hacer es optimizar el proceso de moldeo por inyección y al mismo tiempo adoptar la cultura de mejora continua. No olvide invertir en recursos humanos y máquinas de moldeo por inyección avanzadas porque le permitirán entregar productos de alta calidad de manera más rápida y rentable.

Optimicemos el proceso de moldeo por inyección con Hongju

¿Quiere optimizar su proceso de moldeo por inyección reduciendo el tiempo de su ciclo? En caso afirmativo, es hora de unir nuestras manos Hongju y consulte con nuestros ingenieros expertos y científicos de materiales. Sabemos cómo implementar estrategias efectivas para prosperar en su proceso de fabricación y mantener su negocio competitivo en este mundo dinámico.