Dominar la comprensión de esta presión y su influencia en el proceso de moldeo es crucial para garantizar la producción de piezas de plástico de alta calidad. En este artículo profundizaremos en el mundo de la presión de inyección, sus tipos y los factores que la afectan.

¿Qué es la presión de inyección?

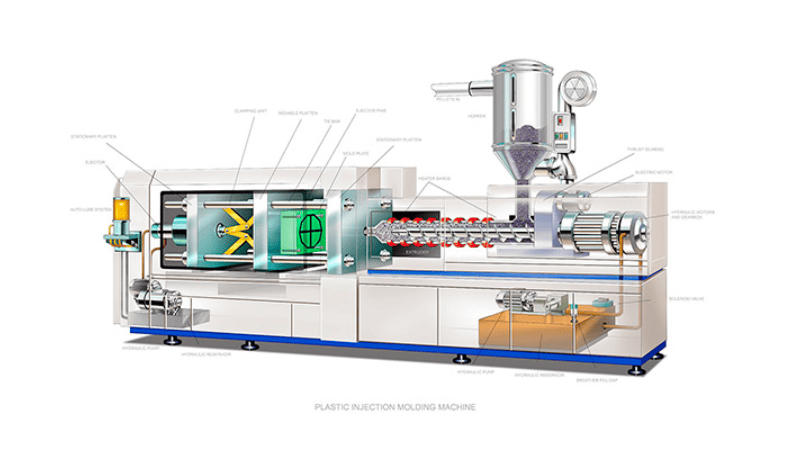

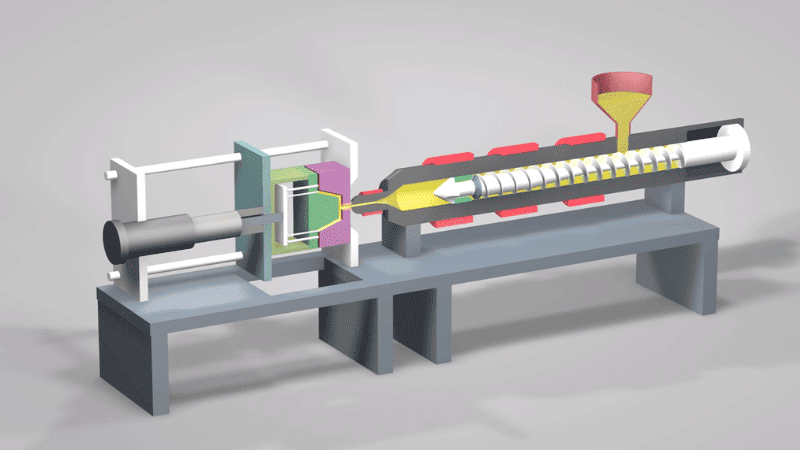

La presión de inyección es un parámetro fundamental en el moldeo por inyección de plástico . Determina la fuerza con la que se introduce el material plástico fundido en el molde de inyección. Medido en libras por pulgada cuadrada (psi), lo ejerce el sistema hidráulico de la máquina para empujar el plástico fundido a través de la boquilla hacia la cavidad del molde.

¿Cómo afecta la presión de inyección al llenado del molde?

La presión de inyección adecuada es esencial para lograr un llenado completo de la cavidad del molde. Cuando se inyecta el plástico fundido, debe tener suficiente fuerza para superar cualquier resistencia que encuentre durante el flujo. Esto es fundamental porque una presión de inyección insuficiente puede provocar un llenado incompleto y generar defectos como disparos cortos o huecos.

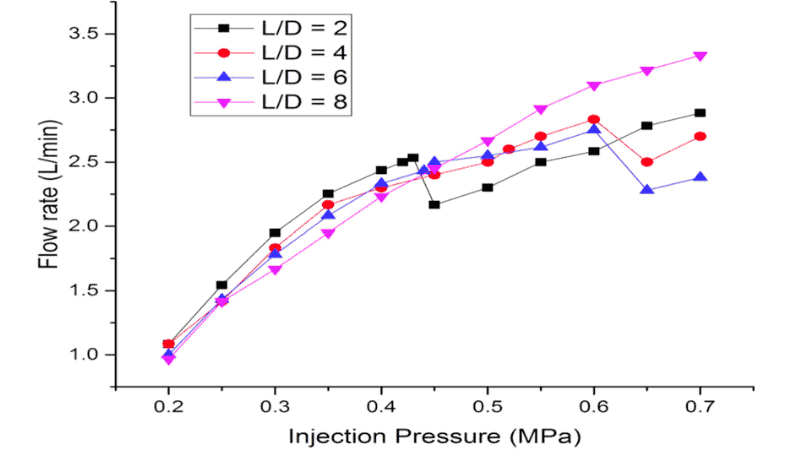

¿Cómo afecta la presión de inyección al caudal de material?

La relación directa entre la presión de inyección y el caudal de material es vital. Presiones más altas se traducen en caudales más rápidos, lo que facilita el llenado rápido de geometrías complejas y secciones de paredes delgadas. Por el contrario, presiones más bajas pueden provocar un flujo más lento, lo que podría provocar problemas como vacilación del flujo o solidificación prematura del material.

Ajustar adecuadamente la presión de inyección tiene ventajas:

- Llenando el molde: Asegurarse de que toda la cavidad del molde esté llena permite que el material fundido llegue a todas las funciones del molde.

- Compensación de la viscosidad del material: Los diferentes plásticos varían en viscosidad y el ajuste de la presión de inyección garantiza un flujo de material constante.

- Lograr el caudal de polímero deseado: El caudal de polímero debe ser óptimo. Inyectar demasiado rápido puede causar defectos, mientras que demasiado lento podría no llenar el molde.

- Minimizar defectos: Una presión de inyección ideal puede frenar defectos comunes como marcas de hundimiento. Sin embargo, una presión excesiva puede dar lugar a problemas como el tapajuntas, donde el exceso de material se escapa.

En esencia, gestionar la presión de inyección correcta es fundamental. Debe ser suficiente para llenar el molde pero no tan excesivo como para comprometer la integridad del producto final.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Tipos de presión de inyección

En el ámbito del moldeo por inyección de plástico, comprender los matices de las distintas presiones es fundamental para garantizar una calidad óptima del producto. Las presiones clave en este proceso de fabricación incluyen la presión de inyección, la presión de retención y la contrapresión. Cada uno juega un papel único y tiene distintas implicaciones para el proceso de moldeo.

Presión de inyección

- Definición: Esta es la fuerza ejercida por el sistema hidráulico de la máquina de moldeo por inyección para empujar el material plástico fundido a través de la boquilla hacia el molde de inyección.

- Propósito: Su función principal es garantizar que el molde se llene por completo.

- Implicación: La presión de inyección correctamente calibrada garantiza un flujo de material constante y un llenado completo de las cavidades del molde. Ayuda a compensar la resistencia natural que encuentra el plástico que fluye, especialmente en diseños de moldes complejos o secciones más delgadas. Una presión de inyección insuficiente puede provocar defectos como disparos cortos, mientras que una presión excesiva puede provocar rebabas.

Presión de retención

- Definición: Una vez que el molde se llena con material plástico fundido, se aplica presión de retención para empaquetar el material en la cavidad y mantenerlo bajo presión durante la fase de enfriamiento y solidificación.

- Propósito: Su objetivo principal es garantizar que el plástico llene las áreas que se encogen a medida que se enfría y solidifica, reduciendo así el riesgo de huecos o marcas de hundimiento.

- Implicación: Una presión de mantenimiento bien mantenida da como resultado piezas de alta calidad con dimensiones consistentes. Es posible que las presiones de sujeción establecidas incorrectamente no compensen la contracción natural del material, lo que provoca deformidades en el producto final.

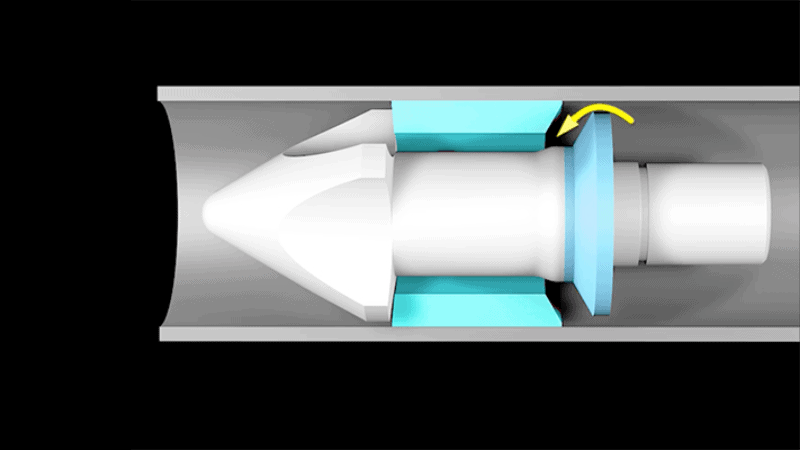

Contrapresión

- Definición: Esta presión se ejerce contra el tornillo alternativo en la máquina de moldeo por inyección durante la fase de plastificación cuando el tornillo se retrae para acumular una nueva inyección de plástico fundido.

- Propósito: Ayuda a garantizar la fusión y mezcla adecuadas de la materia prima, controla el caudal del polímero y ayuda a eliminar el aire atrapado en el plástico fundido.

- Implicación: Una contrapresión controlada garantiza una fusión homogénea de los gránulos de plástico y reduce problemas como la degradación del material. Si es demasiado alto, puede provocar un calor cortante excesivo, lo que podría degradar el material. Por el contrario, una contrapresión demasiado baja podría dar lugar a una mezcla inadecuada y posibles variaciones de material en la pieza final.

Cada una de estas presiones tiene una importancia significativa en el proceso de moldeo. Deben gestionarse meticulosamente para garantizar la producción de piezas de alta calidad minimizando posibles defectos. La calibración y comprensión adecuadas de estas presiones pueden elevar significativamente la calidad y consistencia de las piezas moldeadas por inyección de plástico.

Impacto de la presión en piezas moldeadas por inyección de plástico

La presión aplicada durante el proceso de moldeo por inyección de plástico no es simplemente una cuestión de fuerza arbitraria; es una variable crítica que afecta profundamente la calidad, apariencia e integridad estructural de las piezas moldeadas. Exploremos las diversas formas en que la presión puede afectar las piezas moldeadas por inyección de plástico:

Relleno y dimensiones de la pieza:

- La presión de inyección correctamente calibrada garantiza que el material plástico fundido llene toda la cavidad del molde de inyección, alcanzando incluso los detalles más finos y complejos. Esto garantiza que la pieza final refleje las dimensiones deseadas y los detalles intrincados del diseño del molde.

- Una presión insuficiente podría provocar un llenado incompleto, lo que provocaría defectos como disparos cortos o líneas de soldadura.

- Una presión excesiva puede provocar un embalaje excesivo, lo que podría distorsionar las dimensiones de la pieza o provocar rebabas.

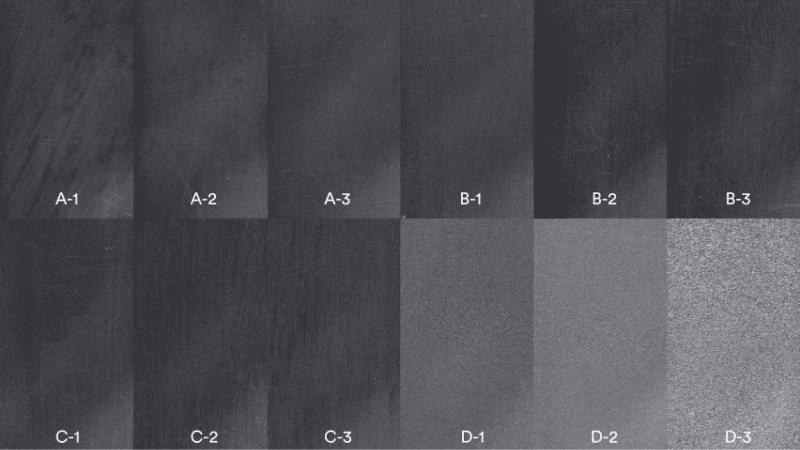

Calidad de la superficie:

- La presión aplicada, especialmente durante la fase de sujeción, afecta al acabado superficial de la pieza final. Una presión de sujeción inadecuada puede provocar marcas de hundimiento en la superficie de la pieza, particularmente en áreas más gruesas donde el material se encoge al enfriarse.

- Por el contrario, presiones de inyección demasiado altas pueden provocar chorros, que aparecen como líneas en forma de serpiente en la superficie debido a la rápida entrada del material en el molde.

Integridad estructural:

- Una presión constante garantiza que el plástico fundido fluya uniformemente por todo el molde, lo que da como resultado una pieza con un espesor de pared uniforme y una resistencia uniforme.

- Presiones variables o incorrectas pueden introducir tensiones internas dentro de la pieza, haciéndola propensa a deformarse o incluso agrietarse durante su vida útil.

Distribución de materiales:

- La presión juega un papel directo en la determinación del caudal del plástico fundido. La presión adecuada garantiza un flujo uniforme y una distribución uniforme del material en toda la pieza.

- Problemas como vacilaciones en el flujo o frentes de congelación pueden surgir debido a presiones más bajas, lo que genera posibles puntos débiles o acumulación de material en secciones específicas.

En esencia, las presiones ejercidas durante el proceso de moldeo tienen una relación directa con la calidad de la pieza. Optimizar y controlar con precisión estas presiones es un factor importante para producir piezas de alta calidad con defectos mínimos. La gestión adecuada de la presión es fundamental para lograr el equilibrio entre velocidad, eficiencia y calidad en el moldeo por inyección de plástico.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Influencia de la viscosidad del material sobre la presión

La viscosidad del material es una propiedad fundamental en el proceso de moldeo por inyección de plástico. Básicamente, la viscosidad es una medida de la resistencia de un material a fluir. Para los materiales plásticos fundidos, la viscosidad está influenciada por factores como la temperatura, la velocidad de corte y la composición específica del polímero. La relación entre la viscosidad del material y la presión requerida en el proceso de moldeo por inyección es directa y multifacética. Aquí hay un examen detallado de su interacción:

1. Conceptos básicos de viscosidad y presión

Los materiales de mayor viscosidad, al ser más espesos, necesitan una mayor presión de inyección para mover el material a través del molde de inyección y llenar la cavidad. Por el contrario, los materiales de menor viscosidad, al ser más fluidos, generalmente requieren menos presión.

2. Dependencia de la temperatura

La viscosidad del material plástico fundido disminuye al aumentar la temperatura. Por lo tanto, si un material se calienta más allá de su temperatura de procesamiento ideal, fluirá más fácilmente, lo que potencialmente reducirá la necesidad de altas presiones. Sin embargo, el sobrecalentamiento puede provocar la degradación del material y otros problemas.

3. Naturaleza de adelgazamiento por cizallamiento

Muchos polímeros termoplásticos exhiben un comportamiento de adelgazamiento por cizallamiento, lo que significa que su viscosidad disminuye bajo altas velocidades de cizallamiento. A medida que aumentan la velocidad de inyección y la presión, el material experimenta un mayor cizallamiento, lo que reduce su viscosidad efectiva y favorece el flujo. Esta característica es beneficiosa, especialmente cuando se moldean piezas complejas o de paredes delgadas.

4. Rutas de flujo de materiales y resistencia

Los materiales viscosos encuentran más resistencia a medida que viajan a través de secciones estrechas, puertas y características intrincadas de un molde. Esta resistencia requiere aumentos compensatorios en la presión de inyección para asegurar un llenado completo y uniforme.

5. Impacto en la presión de empaquetamiento y mantenimiento

La viscosidad del material fundido influye no sólo en la presión de inyección inicial sino también en la presión de retención o de empaquetamiento posterior. Los materiales de alta viscosidad pueden necesitar presiones de empaque más altas para compensar la contracción del material y garantizar piezas densas y sin huecos.

Factores que afectan la presión de inyección en el moldeo por inyección

En el complejo mundo del moldeo por inyección de plástico, la aplicación de la presión de inyección correcta es fundamental para fabricar piezas precisas y de alta calidad. Varios factores influyen en la presión de inyección óptima. A continuación, profundizamos en estos elementos determinantes:

- Viscosidad del material: Los diferentes materiales plásticos tienen diferentes viscosidades. Los materiales altamente viscosos a menudo requieren una presión de inyección más alta para facilitar el flujo del material a través de los canales del molde.

- Diseño de moldes y complejidad: Las complejidades del diseño del molde de inyección, como canales estrechos, características intrincadas o paredes delgadas, pueden requerir presiones más altas. Esto asegura que el material plástico fundido llegue adecuadamente a todas las áreas del molde.

- Temperatura del molde: A medida que aumenta la temperatura del molde, la mayoría de los materiales plásticos se vuelven menos viscosos. En consecuencia, un molde más caliente podría requerir una presión de inyección más baja. Por el contrario, un molde más frío puede requerir un aumento de presión para compensar el aumento de la viscosidad del material.

- Tamaño y ubicación de la puerta: Las compuertas más pequeñas pueden resistir el flujo del plástico fundido, lo que exige una presión de inyección más alta. Además, la ubicación de la compuerta puede influir en la facilidad con la que el material llena la cavidad del molde.

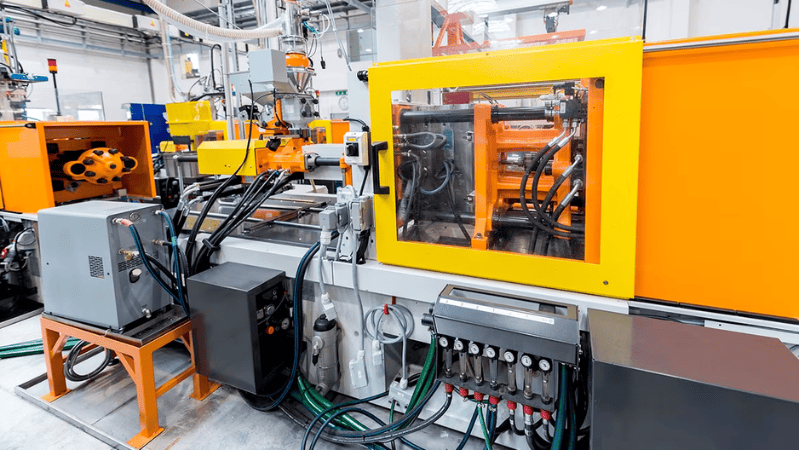

- Tipo de máquina de moldeo: El diseño y la capacidad de la propia máquina de moldeo pueden afectar las presiones de inyección alcanzables. Algunas máquinas pueden ofrecer un rango de presión más alto y constante que otras.

- El uso del sitio web de Sistemas de corredores: Los sistemas de canales pueden influir en la temperatura y el flujo del plástico fundido, reduciendo potencialmente la presión de inyección requerida en comparación con los sistemas de canales fríos.

En conclusión, optimizar la presión de inyección en el proceso de moldeo por inyección de plástico es una tarea compleja que requiere considerar numerosas variables. Una calibración adecuada garantiza no sólo la producción de piezas de alta calidad sino también la longevidad del equipo de moldeo y la eficiencia en el proceso de fabricación.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Conclusión

El proceso de moldeo por inyección es una danza compleja de precisión, materiales y maquinaria, cuyo núcleo es la presión de inyección. Al comprender la interacción multifacética entre las diferentes presiones, las propiedades del material plástico fundido y las complejidades del molde, los fabricantes pueden optimizar sus procesos de manera efectiva. Lograr el equilibrio adecuado garantiza la producción constante de piezas de alta calidad, minimiza los defectos y aumenta la eficiencia general.

Descubra la solución perfecta para su negocio con Hongju

Hongju está a la vanguardia de la excelencia en el moldeo por inyección de plástico. Aprovechamos maquinaria avanzada y una profunda experiencia para dominar la presión de inyección y el caudal de material, garantizando la máxima calidad en cada producto. Nuestro compromiso con la innovación y la precisión minimiza los defectos comunes de moldeo. Con Hongju, la calidad y la confiabilidad están moldeadas en cada pieza. Elíjanos por una destreza de fabricación inigualable.