El polímero de silicona también se puede moldear por inyección y ofrece beneficios únicos en comparación con otros polímeros. Esta guía analizará algunos de los factores clave que debe tener en cuenta al diseñar un molde de inyección de silicona.

¿Qué es el moldeo por inyección de caucho de silicona líquida (LSR)?

Moldeo por inyección LSR es una sustancia elástica transformada en una parte central de las herramientas médicas. Las inyecciones de caucho de silicona líquida (LSR) también se utilizan en aplicaciones automotrices, de consumo, aeroespaciales y de energía.

El LSR como elástico termoendurecible muestra una elasticidad considerablemente alta, un rendimiento constante a altas temperaturas y es menos sensible a los rayos ultravioleta (UV). Generalmente tiene una biocompatibilidad beneficiosa.

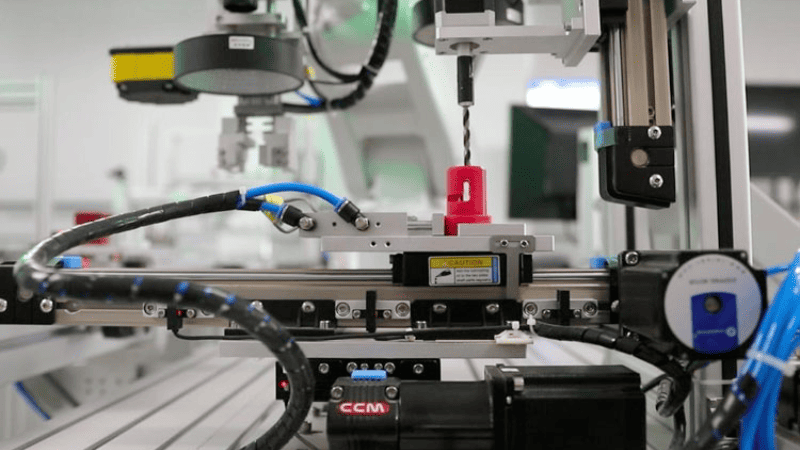

Hay una técnica muy conocida que se utiliza para Moldeo por inyección LSR para crear muchos productos en los campos anteriores, entre muchos otros. Además de su composición técnica y física, los elementos del proceso también son muy exigentes.

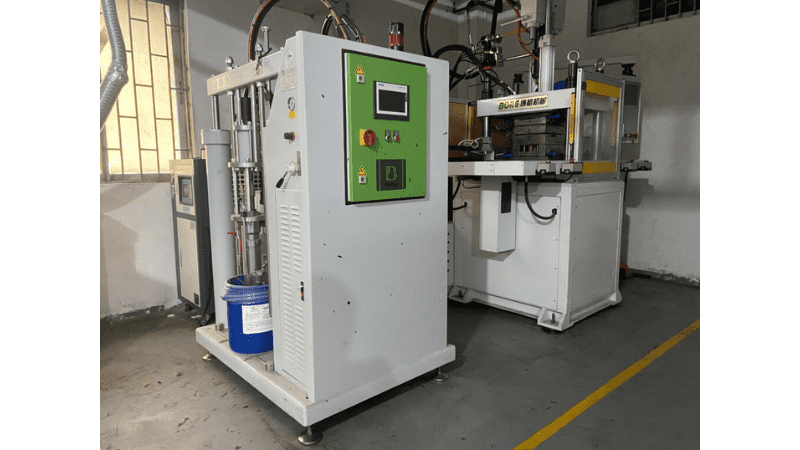

Es uno de los avances más recientes en las actividades de moldeo de NEWTOP. Gracias a su corta vida útil del molde y las características de rendimiento optimizadas incorporadas, los productos LSR son las mejores opciones para diferentes diseños de moldes.

Este moldeo por inyección viene en diferentes niveles de dureza, conocidos como durómetro. Los grados LSR exhiben una elasticidad entre menos de 200% y más de 1200% en la escala comercial. El rango de temperatura para las inyecciones de LSR puede ser de menos de 400C a más de 2000C según la duración de su exposición.

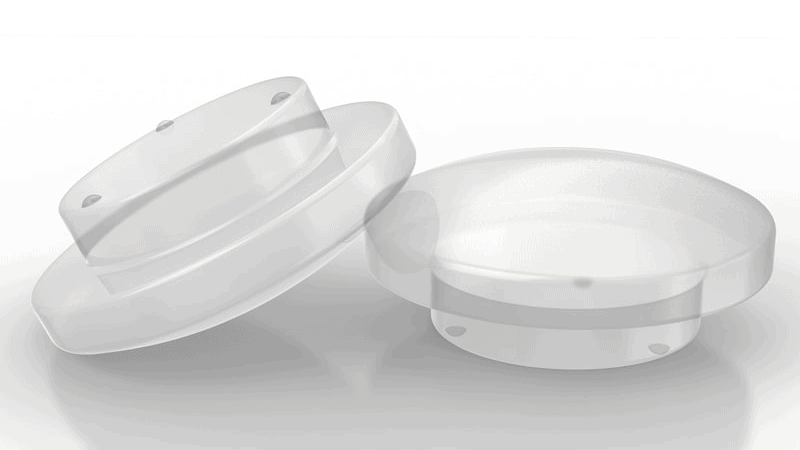

Gracias a las reacciones químicas en las partes exteriores del LSR, la radiación UV tiene menos efectos durante un período prolongado. Cuando se crean para uso médico, son menos volátiles y tienen propiedades lixiviables bajas. También han demostrado que dan como resultado reacciones corporales externas bajas en comparación con otros polímeros implantables flexibles.

Moldeo por inyección de silicona líquida tiene varias propiedades que se someten a una variedad de métodos de producción. Los durómetros suelen marcar materiales LSR comerciales. Gracias a su amigable biocompatibilidad, los moldes de inyección de LSR son aptos para uso en contacto con la piel, implantables e hipoalergénicos como membranas, herramientas médicas electrónicas, catéteres, etc.

Es uno de los avances más recientes en las actividades de moldeo de NEWTOP. Gracias a su corta vida útil del molde y las características de rendimiento optimizadas incorporadas, la inyección LSR es la mejor opción para diferentes diseños de moldes.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

¿Cuáles son los beneficios de usar goma de silicona líquida?

En algunas industrias, los fabricantes prefieren los plásticos durante su proceso de moldeado. Si bien los plásticos son una opción popular porque son fuertes, se pueden moldear fácilmente en cualquier forma y son livianos, no son tan duraderos.

Los plásticos no están hechos para durar bajo altas temperaturas. O pierden la forma o se desfiguran. El caucho de silicona líquida quita esta carga de la mente de los fabricantes, de ahí su reciente popularidad. Estas son algunas de las razones por las que el diseño de moldes LSR se está imponiendo:

Versatilidad:

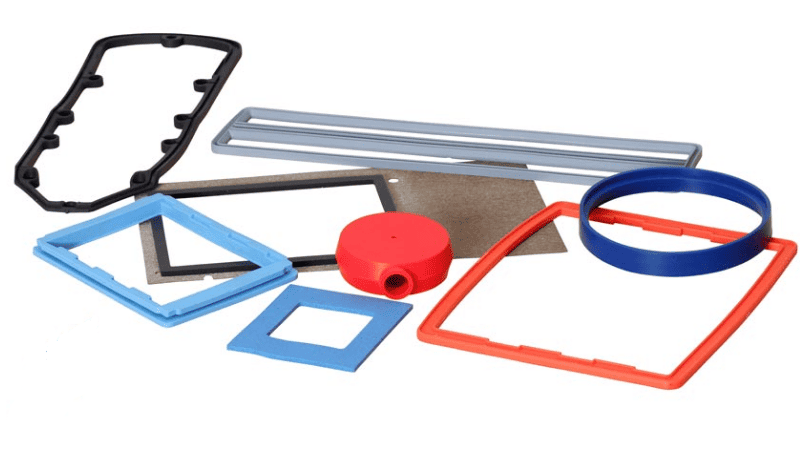

El caucho de silicona líquida es el favorito para herramientas automotrices, equipos médicos, materiales eléctricos, cocina y otras herramientas domésticas. LSR se puede moldear en una inyección de una o dos caras. También se pueden sobremoldear en otros materiales de silicona líquida. Las cavidades de molde LSR se pueden utilizar para crear una amplia gama de materiales, desde piezas regulares como juntas hasta instrumentos complejos.

Resistencia a altas temperaturas:

LSR tiene una excelente estabilidad térmica. No se deforma cuando se somete a altas temperaturas y puede soportar el frío extremo. Permanece flexible incluso a bajas temperaturas que van por debajo de -400C. Es por eso que ahora se adopta para varios productos de consumo como bandejas de hielo, herramientas industriales complejas, bandejas para muffins, etc.

Higiene:

No es de extrañar por qué ahora se usa caucho de silicona líquida para muchos utensilios de cocina. La naturaleza no porosa de este caucho lo convierte en una opción favorable. El uso de LSR en la cocina elimina la carga de acumulaciones de bacterias, de ahí su utilidad en la conservación/preparación de bebidas y alimentos. La silicona no es tóxica. Es resistente al agua y se puede reciclar en las plantas designadas.

Resistencia a la humedad:

puede arrojar moldes LSR en agua hirviendo o tibia sin temor a impactos negativos. También puede resistir aceites y otros productos químicos sin disolverse ni perder forma con el tiempo. Estas son algunas de las razones por las que las características de diseño de LSR lo hacen deseable para herramientas de plomería, aplicaciones médicas y otros equipos que necesitan esterilización química o con vapor regular.

Conjunto de baja compresión:

Esto significa que se opone a la deformación completa cuando se somete a una tensión constante. El conjunto de compresión de los moldes LSR varía del 15% al 20%. Conservan su forma y flexibilidad incluso cuando se suprimen durante mucho tiempo y se someten a temperaturas.

Aislantes eléctricos:

El caucho de silicona líquida también es más deseable porque resiste la descarga de corona, por lo tanto, es un aislante perfecto. Sin embargo, no está fuera de lugar que LSR tenga propiedades conductoras, lo que lo hace ideal para teclados y otros componentes electrónicos.

Flexibilidad:

LSR se puede moldear en cualquier forma deseada. Aparte de su conjunto de compresión, absorbe fácilmente las vibraciones sin alterar su rendimiento. Los moldes LSR son una excelente opción para producir herramientas y otros electrodomésticos que exigen una alta resistencia.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

¿Cómo funciona el moldeo de caucho de silicona líquida?

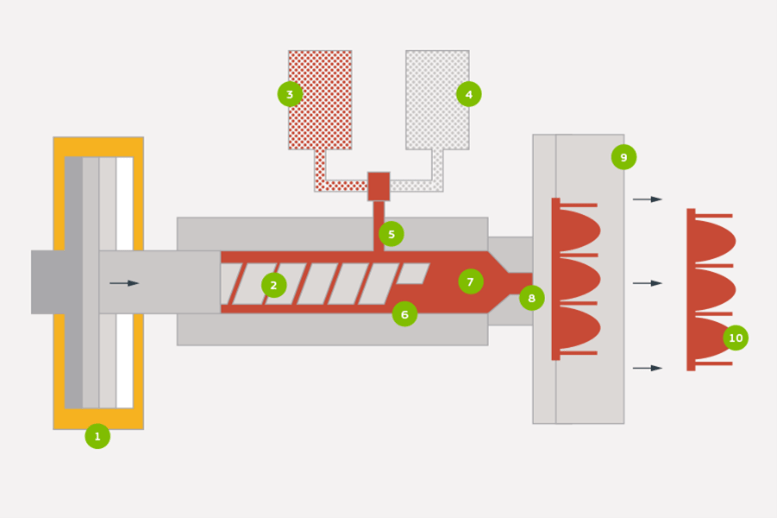

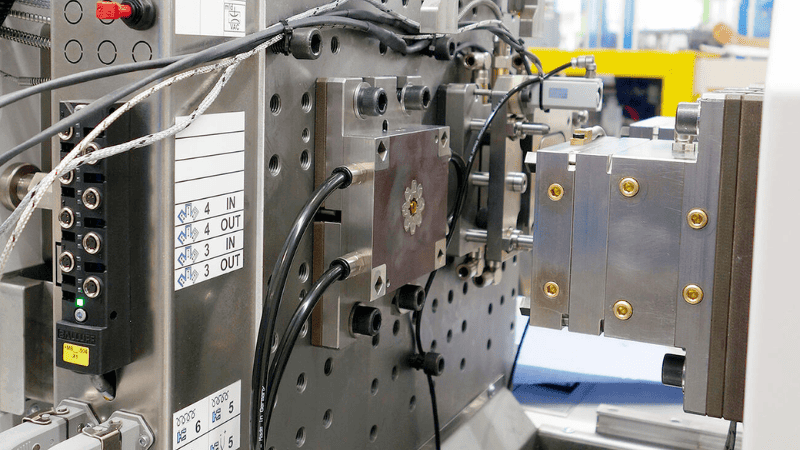

El moldeo de silicona líquida se realiza con dos contenidos de caucho de silicona en la cavidad de moldeo. Estas propiedades, a su vez, producen una reacción química que da origen al producto final del molde. La silicona líquida es casi lo mismo que el moldeado por inyección popular en términos de cómo se forman las formas en el molde. Difieren cuando se trata de la forma en que cura las formas.

Moldear una inyección de LSR requiere termoendurecible mezclando dos materiales diferentes. Ambos materiales son tratados con calor mediante lo que se conoce como molde conductor. Después del tratamiento, se usa un molde para entregar la tela terminada. Al igual que lo que se puede obtener en el moldeo por granalla de plástico, las piezas LSR se fabrican con un proceso de moldeo por inyección.

Sin embargo, ambos procesos son diferentes en muchos aspectos. El compuesto mecánico se estabiliza en moldeo por inyección de plástico en lugar del compuesto de barrera de presión en el moldeo por granalla de plástico. Para el moldeo por inyección de LSR, se permite que el sistema se enfríe y tome forma, después de lo cual se calienta gradualmente.

Una vez que el LSR ha tomado forma, se vuelve imposible revertirlo o mejorarlo porque se necesita mucha fuerza para descomponer el producto vinculado.

Una sustancia elástica transformada en una parte central de las herramientas médicas, las inyecciones de caucho de silicona líquida (LSR) también se utilizan en aplicaciones automotrices, de consumo, aeroespaciales y de energía. El LSR como elástico termoendurecible muestra una elasticidad considerablemente alta, un rendimiento constante a altas temperaturas y es menos sensible a los rayos ultravioleta (UV). Generalmente tiene una biocompatibilidad beneficiosa.

Hay una técnica utilizada en el moldeo por inyección de LSR que permite la creación de muchos productos utilizados en múltiples industrias, incluida la atención médica, los bienes de consumo, la automoción y la industria aeroespacial. El proceso no solo requiere precisión técnica y física, sino que también implica rigurosos procesos de control de calidad para garantizar su confiabilidad y seguridad para los usuarios finales.

Cuando se utilizan en el proceso de moldeo por inyección de líquidos, se presentan en dos formas: polímeros curados con platino, que son los más estables. El LSR curado con platino se vierte en dos tambores diferentes etiquetados A y B. Cuando el contenido de A y B se mezcla dentro de la boquilla de inyección de la máquina, comienza el proceso de curado, también conocido como proceso de vulcanización.

Si desea piezas de color, debe agregar otro líquido con el pigmento de color deseado al barril. El proceso de vulcanización se vuelve más intenso cuando llega a la cavidad del molde caliente. En este punto, se solidifica y toma forma.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Consideraciones de diseño de moldeo LSR

Para diseñar una moldura LSR, se deben considerar algunas cosas, ya que contribuirán en gran medida a determinar el resultado del proceso. Crear un molde adecuado es uno de los factores más importantes a considerar si debe obtener el producto LSR más preciso y de alta calidad. Para cumplir con los estándares de producción, estas son algunas de las cosas que debe considerar:

Función:

¿Para qué se utilizará el molde o la pieza? Esta es la primera consideración del proceso de diseño. ¿Está diseñando un dispositivo médico que se insertará en el cuerpo durante muchos años? ¿Es un botón en un dispositivo, automóvil o parte de una perilla? ¿Se utilizará en un material desechable o en una herramienta de alta resistencia?

El propósito del diseño determina el nivel de exposición al que se enfrentará, lo que afecta la selección de materiales, la forma y otros aspectos. Esto requiere una evaluación exhaustiva de los requisitos del producto y el proceso de producción desde el principio del proceso de desarrollo. Es crucial tener una idea clara del propósito del diseño y su uso previsto para garantizar su rendimiento y calidad óptimos.

Tamaño

El proceso de fabricación de piezas de caucho de silicona líquida también está influenciado por el tamaño de la pieza y el volumen de producción del proceso de moldeo LSR. La producción en masa necesita más tiempo para curar la silicona en lugar de producciones más pequeñas. La producción en masa también significa que gastará más dinero en la compra de materiales.

El tamaño del diseño del molde también determina el proceso de eyección y fabricación. Las piezas frágiles, por ejemplo, pueden terminar con abolladuras y superficies desfiguradas durante el proceso de producción. Entonces puede decidir usar acabados para protegerse contra esto.

¿La pieza requerirá esterilización o será prescindible? Tendrás que incinerar productos desechables para tener más libertad con la elección del material. Este no es el caso de aquellos sujetos a esterilización constante. Los moldes de caucho de silicona líquida que se esterilizarán con vapor requerirán una alta resistencia a la hidrólisis y al calor.

Por otro lado, los que van a ser fijados con óxido de etileno (EtO) deben ser químicamente resistentes. Por otro lado, la esterilización Gamma, e-beam y UV exige el uso de otros materiales. Tenga en cuenta que solo unos pocos materiales para piezas necesitan esterilización con diferentes métodos durante el uso.

Tamaño de disparo:

Para el moldeo por inyección de LSR, el tamaño es una consideración esencial en el proceso de fabricación. Mientras que cualquier cosa por debajo de diez cm cúbicos. no es aceptable para algunos fabricantes, la construcción de algunos moldes permite LSR Multi-Shot Injection o LSR 2-Shot.

Hay algo llamado sobremoldeo de caucho de silicona líquida, moldeo de dos disparos y moldeo por inyección de múltiples disparos. Este procedimiento tiene que ver con moldear el LSR en un sustrato que contiene un termoplástico. Esto sucede poco después de formar el sustrato. El proceso ocurre en el mismo molde con la máquina y el LSR.

Cuando utilice la técnica de múltiples disparos de caucho de silicona líquida, podrá agregar diferentes materiales o partes a un componente en particular que podría combinarse de forma permanente. El moldeado de caucho de silicona de dos partes deja espacio para los mejores materiales en el producto final. Esto puede eliminar la necesidad de un proceso de ensamblaje para mejorar la apariencia cosmética al final de la producción.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Conclusión

En conclusión, el moldeo por inyección de caucho de silicona líquida ha revolucionado la fabricación con una estabilidad térmica y una versatilidad excepcionales. La durabilidad, la resistencia química y el rendimiento duradero de LSR pueden prolongar la vida útil de los productos críticos, lo que lo convierte en una excelente opción para mejorar la calidad y la seguridad.

Como resultado, el moldeo por inyección de LSR es una inversión que vale la pena para mejorar la calidad del producto sin comprometer la rentabilidad. Es esencial asociarse con un proveedor confiable y seguir una guía de diseño detallada como la nuestra para maximizar los resultados.

Compre productos de caucho de silicona de alta calidad de Hongju

Descubre más sobre Silicona Hongju y los productos de caucho de silicona que estamos orgullosos de ofrecer. Estamos comprometidos a proporcionar soluciones personalizadas de alta calidad y estamos listos para ayudarlo con sus requisitos. Visite nuestro sitio web y comuníquese con nuestro equipo para llevar el desarrollo de su producto al siguiente nivel.