En esta guía definitiva, nos esforzamos por ampliar su comprensión de diversos aspectos relacionados con los acabados de superficies de moldeo por inyección. Destacaremos su importancia en el diseño de productos y su impacto en la funcionalidad y estética del producto.

Es más, lo guiaremos a través de los estándares de acabado de superficies más comunes y también le explicaremos los diversos procesos posteriores al moldeado para mejorar el acabado. Al final de este artículo, tanto los diseñadores como los fabricantes podrán tomar decisiones informadas sobre los acabados superficiales de sus productos específicos. Así que sigue leyendo.

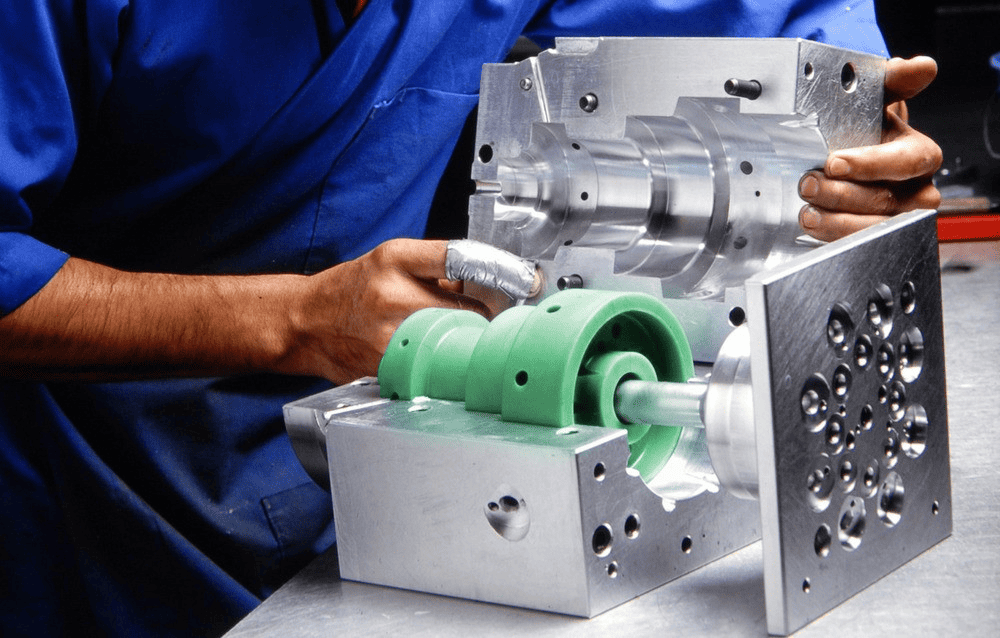

¿Qué son los acabados superficiales del moldeo por inyección?

Los acabados superficiales tienen una gran importancia en el mundo de la moldeo por inyección de plástico, ya que desempeñan un papel vital en la configuración del atractivo visual y la funcionalidad de los elementos de ingeniería. Optar por el acabado superficial adecuado puede elevar sustancialmente el valor percibido y la apariencia general de un producto.

Dado que el atractivo estético de un producto de ingeniería está determinado por su apariencia y cómo se siente en las manos, el acabado de la superficie del molde juega un papel crucial.

Por ejemplo, los diseñadores pueden utilizar diferentes acabados plásticos texturizados para mejorar la apariencia de un producto. Pueden optar por un acabado mate o brillante para lograr la calidad de superficie ideal que atraiga más a los clientes y aumente el valor percibido del producto.

Importancia de los acabados superficiales en el moldeo por inyección

El acabado superficial de los productos de ingeniería es uno de sus aspectos más importantes. Además de aumentar su valor, también juega un papel crucial en la funcionalidad y usabilidad del producto.

Es más, el acabado superficial seleccionado también afecta el proceso de moldeo, ya que ayuda a los diseñadores e ingenieros a determinar las herramientas, el proceso de fabricación y las materias primas utilizadas.

Así es como el acabado superficial afecta un producto:

Aumenta la estética del producto.

Los diseñadores confían en la textura del producto por diversas razones. Para empezar, los productos que tienen un excelente acabado superficial tienen una atractivo positivo para los clientes.

Pero además de darle a los productos un aspecto pulido con una textura mate o lisa, el acabado superficial también oculta las imperfecciones que se generan durante el producto. Por ejemplo, notará menos líneas de soldadura, marcas de herramientas y marcas de hundimiento en la pieza moldeada por inyección.

Por ejemplo, La textura de la superficie de un producto puede disminuir la visibilidad de la línea de soldadura, las marcas de mecanizado de herramientas, las marcas de sombra y las líneas de flujo en un producto.

Mejora la funcionalidad del producto

Además del aspecto estético, el acabado superficial de moldeo por inyección El plástico también juega un papel importante en su funcionalidad. Por ejemplo, El diseño de un producto puede requerir que tenga un agarre fuerte para que los consumidores puedan sujetarlo firmemente.

Por ejemplo, productos antideslizantes como gorros de natación Necesitan una textura que ofrezca un agarre firme. Esto también aumenta la seguridad y utilidad de dichos productos.

Algunos otros productos moldeados con un trabajo de pintura pueden necesitar más rugosidad en la superficie para que la pintura se adhiera a la superficie. Un acabado superficial liso SPI no será adecuado para este tipo de productos.

Además, puede optar por un acabado de superficie texturizado para productos con rebajes para conseguir una fuerte tracción.

¡Solicite ahora cotizaciones rápidas!

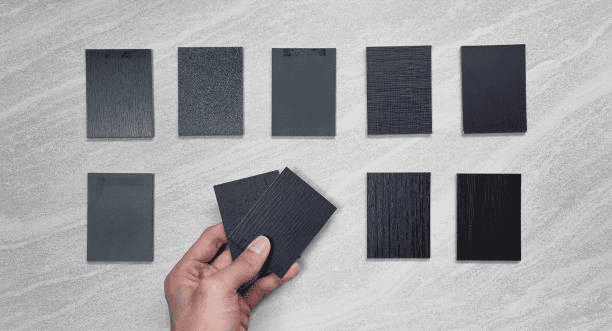

Opciones de acabado de superficie de moldeo por inyección

Cuando se trata de acabados de superficies de moldeo por inyección, existen tres estándares de acabado de superficies de moldeo por inyección reconocidos internacionalmente. Estos incluyen los estándares PIA (SPI), VDI y Mold-tech. De estos tres, el calificaciones SPI son los estándares más populares.

Estándares PIA (o SPI)

La Asociación de la industria de los plásticos (PIA), anteriormente conocida como Sociedad de la Industria del Plástico (SPI), es una organización comercial independiente con sede en EE. UU. que ha establecido algunos acabados de superficies de moldeo por inyección estándar.

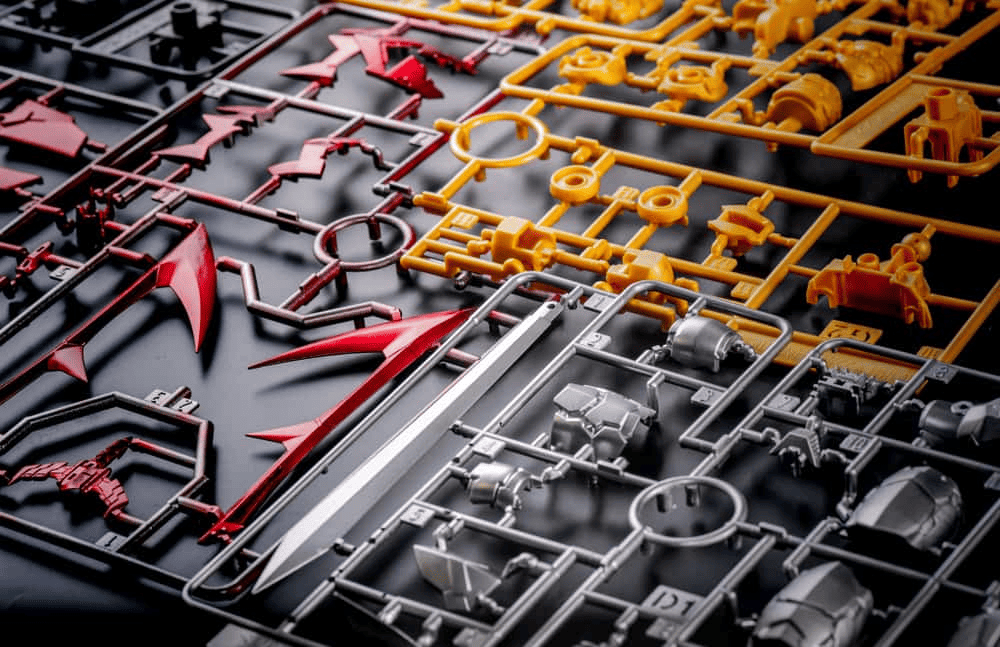

Hay más de 12 tipos de acabados de superficies de plástico, que se clasifican en 4 categorías. Estos están determinados por las cualidades estéticas de cada opción de acabado superficial. Van desde acabados brillantes hasta texturizados.

Éstos incluyen:

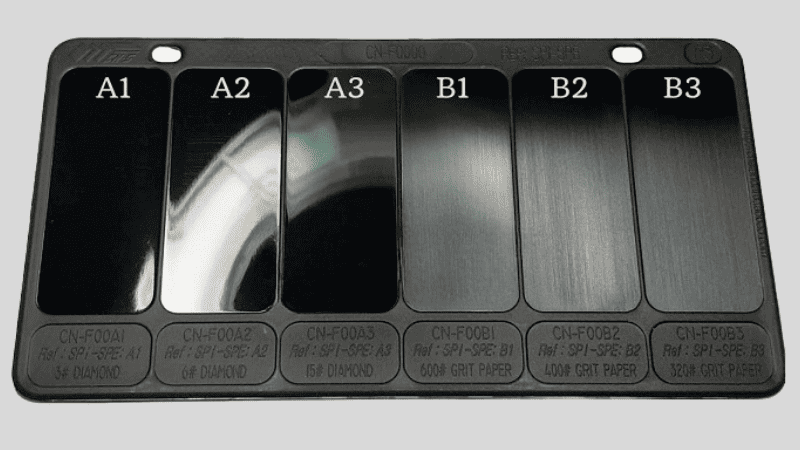

Acabado diamantado/acabado brillante – Grado A

Los acabados de grado A son los acabados superficiales más caros que ofrecen una apariencia extremadamente suave y brillante. Requieren el uso de moldes de acero para herramientas endurecido, que se pulen meticulosamente mediante un proceso especializado que emplea varios grados de pulido con diamante.

Esta técnica de acabado única implica un método de pulido rotatorio direccional y utiliza una pasta de pulido altamente refinada. Como resultado, dispersa los rayos de luz y confiere una textura que no es del todo clara. Como resultado, se obtiene un acabado de superficie SPI muy brillante y más suave, también conocido como acabado “Diamante” o “pulido”.

El acabado de grado brillante PIA es ideal para productos que requieren un acabado extremadamente suave, como visores o lentes.

Este grado se clasifica además en 3 estándares SPI, a saber, A-1, A-2 y A-3. El acabado diamante A-2 es la opción más utilizada. Ofrece un acabado de alto brillo que le da a sus productos una superficie muy agradable desde el punto de vista estético.

| acabado de la superficie | estándar SPI | Método de acabado | Rugosidad de la superficie – Ra um (mil) | Costo del acabado superficial |

|---|---|---|---|---|

| Acabado súper brillante | A-1 | Grado #3, pulido de diamante de grano 6000. | 0.012-0.025 (0.5-1) | Muy Alta |

| Acabado de alto brillo | A-2 | Grado #6, pulido de diamante de grano 3000. | 0.025-0.05 (1-2) | Alta |

| Acabado brillante normal | A-3 | Grado #15, pulido de diamante de grano 1200. | 0.05-0.1 (2-4) | Moderado |

Acabado semibrillante – Grado B

Los acabados semibrillantes de grado B se logran aplicando varios grados de papel de lija con un movimiento lineal. Esto le da a la superficie un patrón lineal y es ideal para deshacerse de herramientas, moldeado y mecanizado de piezas.

El acabado superficial semibrillante da a los productos una apariencia agradable y elimina cualquier marca que se produzca durante el uso de la máquina o las herramientas. Este acabado es ideal para productos que no requieren mucho atractivo estético y no son para lucirse.

| Acabado | estándar SPI | Método de acabado | Cost |

|---|---|---|---|

| Acabado fino semibrillante | B-1 | Papel de lija de grano 600. | Muy Alta |

| Acabado medio semibrillante | B-2 | Papel de lija de grano 400. | Alta |

| Acabado normal semibrillante | B-3 | Papel de lija de grano 320. | Moderado |

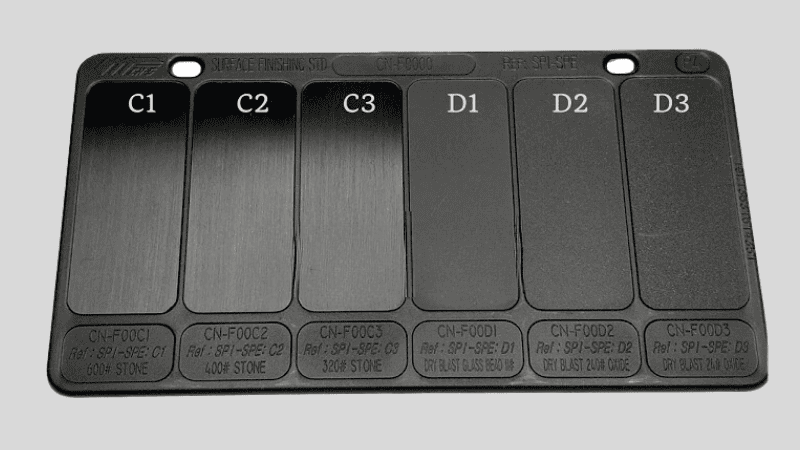

Acabado mate – Grado C

El acabado superficial de grado C, también conocido como acabado de piedra, es uno de los acabados superficiales más populares y asequibles que se logra mediante el uso de polvo fino de piedra. Este acabado ayuda a cubrir cualquier marca de mecanizado y también ofrece una liberación rápida y sencilla.

| Acabado | estándar SPI | Método de acabado | Cost |

|---|---|---|---|

| Acabado mate fino | C-1 | Piedras de lijado de grano 600. | Muy Alta |

| Acabado mate medio | C-2 | Piedras de lijado de grano 400. | Alta |

| Acabado mate normal | C-3 | Piedras de lijado de grano 320. | Moderado |

Acabado texturizado – Grado D

El acabado texturizado de grado D se utiliza más comúnmente en bienes de consumo y piezas industriales. Ofrece una excelente apariencia estética a los productos, pero también es ideal para productos de ingeniería que realmente no requieren una apariencia atractiva.

Primero, se pule la superficie del producto con un fino polvo de piedra. Posteriormente el producto se chorrea en seco utilizando perlas de vidrio u óxido de aluminio. Este proceso le permite lograr un acabado superficial liso y no direccional.

Como resultado, obtienes una superficie texturizada en el producto que te brinda un agarre firme, cubre cualquier marca y oculta las manchas de huellas dactilares.

| Acabado | estándar SPI | Mediana | Cost |

|---|---|---|---|

| Acabado texturizado satinado. | D-1 | Chorro a presión con perlas de vidrio n.° 11 con chorro seco | Alta |

| Acabado texturizado opaco. | D-2 | Chorro seco #240 Chorro a presión de óxido | Moderado |

| Acabado texturizado rugoso. | D-3 | Chorro seco #24 Chorro a presión de óxido | Baja |

Normalmente, el acabado texturizado Grado D se utiliza en bienes de consumo con asas, como teléfonos inteligentes, piezas moldeadas por inyección que requieren un acabado tenue o satinado, o piezas industriales termoestables.

Estándares VDI

Establecido por Verein Deutscher Ingeniería (VDI)El acabado de superficies VDI es el segundo estándar de acabado de superficies más popular. Lo utilizan ingenieros y diseñadores de Europa, América del Norte y Asia.

An Mecanizado por electroerosión (EDM) es parte del proceso de mecanizado para lograr esta opción de acabado. Sin embargo, también se pueden utilizar técnicas de texturizado estándar, como piedra, papel de lija y arena, para obtener este acabado.

| Valor VDI | Descripción | Aplicaciones | Rugosidad superficial (Ra) | |

|---|---|---|---|---|

| micras | µpulgada | |||

| 12 | 600 Piedra | Piezas poco pulidas | 0.4 | 16 |

| 15 | 400 Piedra | Piezas poco pulidas | 0.56 | 22 |

| 18 | Grano de vidrio de explosión seca | Acabado satinado | 0.8 | 31 |

| 21 | Chorro seco # 240 Óxido | Acabado sin brillo | 1.12 | 44 |

| 24 | Chorro seco # 240 Óxido | Acabado sin brillo | 1.6 | 63 |

| 27 | Chorro seco # 240 Óxido | Acabado sin brillo | 2.24 | 88 |

| 30 | Chorro seco # 24 Óxido | Acabado sin brillo | 3.15 | 124 |

| 33 | Chorro seco # 24 Óxido | Acabado sin brillo | 4.5 | 177 |

| 36 | Chorro seco # 24 Óxido | Acabado sin brillo | 6.3 | 248 |

| 39 | Chorro seco # 24 Óxido | Acabado sin brillo | 9 | 354 |

| 42 | Chorro seco # 24 Óxido | Acabado sin brillo | 12.5 | 492 |

| 45 | Chorro seco # 24 Óxido | Acabado sin brillo | 18 | 709 |

Estándares de tecnología de moldes

Como puedes ver por su nombre, El estándar Mold-Tech se basa en las especificaciones de Mold-Tech. Al igual que el acabado Diamante Grado A, el acabado superficial Mold-Tech se clasifica en cuatro series, a saber, A, B, C y D.

Los acabados de la Serie A incluyen acabados mate de textura fina a textura que no requieren ningún procedimiento de texturizado como láser o grabado químico enmascarado. Se utilizan principalmente en productos de consumo.

Por ejemplo, uno de ellos tiene un acabado de hormigón liso, mientras que otro tiene una textura similar a la arena.

Los acabados superficiales de Mold-Tech se logran mediante alteración o grabado láser de la cavidad del molde. Cada uno de ellos está marcado según la profundidad de la textura y el número de serie y está indicado por un “MT-” y un código de cinco dígitos.

Sin embargo, estos acabados superficiales son más bastos que los acabados SPI. Por lo tanto, necesitará utilizar un ángulo de inclinación desviado de 1.5° por cada 0.001″ de profundidad de la textura.

¡Solicite ahora cotizaciones rápidas!

Procesos posteriores al moldeado para mejorar el acabado

Existen varios procesos posteriores al moldeado que pueden ayudarle a lograr el acabado deseado para los productos moldeados.

Lo que desees mayor durabilidad, mayor funcionalidad, or estética mejorada, seleccionar el proceso de posmoldeo adecuado de acuerdo con los requisitos de la industria puede ayudarlo a lograrlo.

Algunos de estos procesos incluyen:

Pintura y Recubrimientos

Cuando se trata de mejorar el acabado superficial de sus productos, una buena pintura y una buena capa pueden resultar el mejor elemento para lograrlo. Además de mejorar la estética del producto, una pintura y un revestimiento de alta calidad también le añaden una capa protectora.

Existen varios tipos de pinturas y recubrimientos, incluidas pinturas líquidas y recubrimientos en polvo. Puedes personalizarlos para lograr un acabado superficial mate o brillante. Es más, también puedes proteger el producto moldeado de los rayos UV, la abrasión o la humedad con una capa adicional de revestimiento protector.

Deposición física de vapor (PVD)

Deposición fisica de vapor (PVD) es un proceso muy avanzado que mejora el acabado superficial de sus productos moldeados. Recubre las capas del producto con finas capas de materiales para obtener una buena apariencia visual y un acabado duradero.

Con PVD, puede mejorar protección contra la corrosión, mejor dureza y mayor resistencia al desgaste. También puedes utilizar esta técnica para conseguir acabados decorativos para tu producto, incluido un acabado cromado.

PVD es un proceso de posmoldeo ideal para productos de las industrias electrónica, aeroespacial y automotriz. Es el preferido por muchos diseñadores e ingenieros debido a sus beneficios estéticos y funcionales.

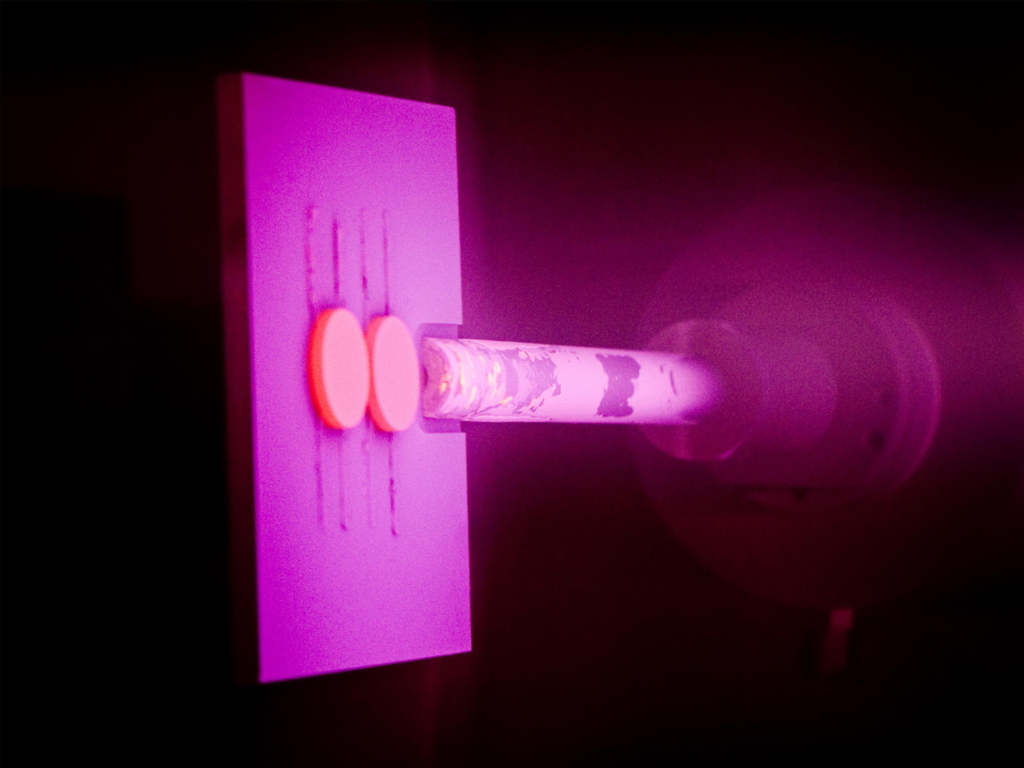

Texturizado de superficies con láser

El texturizado de superficies con láser le permite mejorar tanto la apariencia como la funcionalidad de sus productos. Es una técnica de alta precisión que implica la creación de patrones y texturas intrincados en la superficie del producto para obtener diseños visualmente agradables.

Puedes utilizar esta técnica para mejorar el agarre de tus productos, eliminar la fricción o conseguir un mejor atractivo estético. Es un proceso altamente preciso y flexible que puede ayudarle a lograr un acabado específico en los productos moldeados.

El texturizado de superficies con láser se puede aplicar a productos de diversas industrias debido a su versatilidad, como la electrónica, los productos médicos y la automoción.

Pulido post-proceso

El pulido posterior al proceso es una técnica tradicional que se utiliza para mejorar la superficie de los productos moldeados. Se trata de pulir la superficie para eliminar las imperfecciones y manchas que quedan tras la fabricación.

Con el pulido posterior al proceso, puede obtener una superficie lisa e impecable. También puedes personalizar este proceso para obtener el nivel deseado de brillo y suavidad. Por lo tanto, se puede utilizar para una variedad de aplicaciones.

El pulido posterior al proceso puede tener resultados significativos en la apariencia y sensación general de su producto. Es una forma asequible de conseguir el acabado deseado sin tener que optar por técnicas costosas.

¡Solicite ahora cotizaciones rápidas!

Implicaciones de costos de los acabados de moldes

Cuando se trata de la funcionalidad y apariencia general de las piezas moldeadas por inyección, los acabados del molde desempeñan un papel crucial. Sin embargo, también pueden tener un gran impacto en el coste de producción.

Es importante comprender las implicaciones económicas de los acabados de los moldes antes de tomar cualquier decisión. A continuación se detallan algunos de los factores clave que afectan el costo general de los acabados del molde:

1. Gastos de herramientas

Los gastos de herramientas pueden tener importantes implicaciones de costos en los acabados de los moldes. El moldeo por inyección depende en gran medida de moldes para producir piezas de alta calidad. Estos moldes vienen en varios metales, incluidos acero y aluminio. La elección del metal para estos moldes tiene un impacto significativo en el acabado superficial de los productos.

Es más, los moldes están diseñados para coincidir específicamente con las especificaciones precisas del producto previsto. Los moldes también tienen varias características que son críticas para su funcionalidad, como canales de enfriamiento, sistemas de canales y geometrías superficiales precisas.

Además, la Asociación de la Industria del Plástico (PIA) ha establecido estándares para guiar a los ingenieros en la elección del mejor material de molde para su aplicación específica.

Todos estos factores juegan un papel crucial en la gestión de costes del producto. Los moldes más grandes con más cavidades requieren esfuerzos adicionales de producción y mecanizado, lo que genera mayores costos. Un molde con más cavidades cuesta más y tiene un mayor riesgo de problemas de calidad.

Para asegurarse de no tener que soportar problemas costosos, es importante considerar las ganancias de eficiencia en comparación con el aumento de los costos de herramientas.

Debe buscar el material adecuado para gestionar los gastos de herramientas de forma eficaz. Debe intentar encontrar el equilibrio adecuado entre mantenerse dentro del presupuesto y obtener el acabado deseado en los productos moldeados.

2. Velocidad y costos de producción

La velocidad de producción y el costo de los acabados de los moldes también tienen serias implicaciones de costos. La velocidad de inyección en el proceso de moldeo por inyección afecta seriamente la rapidez con la que el molde se desgastará y requerirá mantenimiento.

Si la velocidad de producción es alta, puede dar lugar a reparaciones más frecuentes, aumentando el coste total del procedimiento a largo plazo. Por otro lado, una menor velocidad de producción reduce el coste total.

3. Tipo de proceso de posmoldeo

Existen varios tipos de procesos de postmoldeo con diferentes costos. El proceso que elija puede afectar significativamente el costo del acabado del molde. Algunos procesos básicos como el pulido son más económicos.

Mientras que las técnicas avanzadas como Deposición fisica de vapor (PVD) tienen mayores costos de materiales y equipos. Por lo tanto, es importante elegir el proceso correcto que ofrezca un equilibrio entre la calidad de acabado deseada y las consideraciones presupuestarias.

4. Volumen de producción y tamaño de lote

El volumen de producción y el tamaño del lote también pueden afectar seriamente la dinámica de costos de los acabados de moldes. Para proyectos únicos o lotes más pequeños, no es aconsejable invertir en acabados costosos.

Por otra parte, para grandes volúmenes de producción, tiene sentido utilizar acabados más caros y de mayor calidad, ya que las economías de escala pueden hacer que el proceso sea más rentable al final.

5. Mantenimiento y vida útil

El mantenimiento regular juega un papel importante en la vida útil de los moldes. El costo de mantenimiento, incluidos los costos de la máquina de moldeo por inyección, el material y la mano de obra, puede tener un gran impacto en el costo de los acabados del molde. Descuidar el mantenimiento regular puede provocar un desgaste prematuro de los moldes y aumentar los costes generales.

Aunque una inversión inicial elevada en acabados de moldes de alta calidad puede parecer costosa al principio, puede generar costos de mantenimiento reducidos, moldes más duraderos y costos generales más bajos con el tiempo. Así que asegúrese de considerar el mantenimiento durante el proceso para poder extender la vida útil de su molde.

Es más, si está produciendo un producto de alto valor, vale la pena optar por un acabado costoso que mejore su funcionalidad y estética. Pero si está produciendo un producto económico o productos en masa, es mejor optar por un acabado de molde más asequible.

Es importante encontrar el equilibrio adecuado entre la velocidad de producción y los costos de producción.

¡Solicite ahora cotizaciones rápidas!

Seleccionar el acabado superficial correcto

Seleccionar el acabado superficial adecuado para los productos de ingeniería es importante para lograr la funcionalidad y el atractivo estético deseados.

A continuación, describimos un enfoque estructurado para encontrar el acabado superficial adecuado para piezas moldeadas por inyección de plástico en forma de guía paso a paso:

1. Resuma sus especificaciones

El primer paso a la hora de seleccionar el acabado superficial adecuado implica definir claramente los requisitos de su producto. Describe todas las especificaciones. considerando el uso previsto del producto, sus requisitos estéticos, los requisitos de brillo y textura deseados, así como su funcionalidad.

2. Considere la elección del material

El siguiente paso consiste en tener en cuenta la elección del material para el producto. Los materiales impactan significativamente el acabado superficial de un producto. Mientras que algunos proporcionan un acabado naturalmente más suave, otros requieren el uso de procedimientos de acabado especiales.

Asegúrese de seleccionar un material que se alinee con los objetivos de su producto. Si no puede permitirse un proceso de acabado de superficie adicional, asegúrese de elegir un material que ofrezca un acabado de superficie naturalmente liso.

3. Conozca los estándares de la industria

En el siguiente paso, familiarícese con el directrices y estándares de la industria. Organizaciones como la Asociación de la Industria del Plástico (PIA) Tener información valiosa sobre acabados y materiales de moldes.

Asegúrese de conocer estas pautas, ya que establecen estándares para las opciones de acabado de superficies de moldeo por inyección.

4. Determinar la necesidad de procesos posteriores al moldeo

Una vez que tenga un buen conocimiento de los estándares de la industria, el siguiente paso consiste en determinar si necesitará procesos posteriores al moldeado para lograr el acabado superficial deseado. Existen numerosos procesos de postmoldeo que potencian el acabado del producto.

Estos incluyen pinturas y revestimientos, texturizado de superficies con láser, pulido, etc. Asegúrese de considerar el costo de estos procesos al determinar la necesidad.

5. Seleccione el material del molde

Hay muchas cosas que afectan el acabado superficial de su producto. Esto también incluye el material del molde que seleccione. Aunque los moldes de aluminio son más asequibles, en realidad no ofrecen un acabado superficial liso. Por lo tanto, necesitará un posprocesamiento adicional para obtener el acabado deseado.

Por otro lado, los moldes de acero endurecido ofrecen un acabado superficial más suave. Así que asegúrese de evaluar el material del molde según el acabado requerido.

6. Considere las aplicaciones del producto

Al seleccionar el acabado superficial del producto, es importante considerar su uso previsto. Algunos productos tienen un uso más funcional. Por eso se centran en aspectos como la relevancia para Tareas específicas y durabilidad. Estos pueden incluir componentes de maquinaria aeroespacial e industrial.

Por otro lado, para productos de consumo como la electrónica, los automóviles o los teléfonos inteligentes, el acabado de la superficie es una parte increíblemente esencial del atractivo de un producto, desde un punto de vista empresarial. Afecta tu imagen de marca.

Por lo tanto, es importante lograr el equilibrio adecuado entre la estética y la funcionalidad del producto, teniendo en cuenta su uso previsto, la industria y el usuario final.

7. Crea prototipos

Una vez considerado el uso previsto del producto, llega el momento de realizar pruebas prácticas y evaluación. Cree piezas de prueba y prototipos en diversos acabados de moldes para ayudarle a evaluar cómo afectan la sensación, el rendimiento y la apariencia del producto.

Al disponer de un prototipo real que puede utilizar en situaciones reales, puede obtener información clave sobre qué acabado superficial se adapta a sus necesidades y complementa el diseño del producto. Es una excelente manera de revelar matices sutiles que no son evidentes en un análisis teórico.

8. Haga un análisis de costo-beneficio

Para el siguiente paso, evaluará los aspectos financieros de varias opciones de acabado superficial haciendo un análisis de los costos y cómo se equilibran con los beneficios que brindan.

Si bien optar por el acabado superficial perfecto puede mejorar en gran medida el atractivo visual y de mercado de su producto, es importante considerar las implicaciones de costos en su presupuesto. Esto incluye tanto los gastos inmediatos como los costos de producción a largo plazo.

Evalúe cómo el acabado superficial seleccionado afectará las necesidades de mantenimiento, reparación y reemplazo del molde a lo largo del tiempo. Le ayudará a tomar una decisión rentable que también se alinee con los objetivos de su producto.

9. Consulta con un experto

Si no está seguro del acabado superficial más adecuado para su producto, Comuníquese con ingenieros de diseño de moldes o expertos de la industria.. Estos profesionales pueden proporcionar ideas y recomendaciones específicas según su producto y base de clientes.

Con la ayuda de su experiencia, podrá tomar la decisión correcta que se ajuste a los estándares de la industria y a los requisitos de su producto.

10. Control de calidad

Por último, pero no menos importante, es importante mantener el nivel deseado de calidad del acabado superficial mediante el establecimiento de un proceso de control de calidad. Esto se puede hacer implementando inspecciones sistemáticas y procedimientos de prueba que garanticen que el acabado seleccionado cumpla consistentemente con los estándares definidos..

Realizar evaluaciones periódicas de control de calidad puede ayudarle a identificar cualquier problema y realizar correcciones oportunas para mantener la calidad del producto. Por eso es importante monitorear y validar constantemente el acabado de la superficie.

¡Solicite ahora cotizaciones rápidas!

Conclusión

En conclusión, es importante que los diseñadores e ingenieros de producto comprendan las complejidades del acabado superficial del moldeo por inyección. Esta guía de diseño definitiva explica todo lo que necesita saber sobre los acabados superficiales y su papel en la funcionalidad y la estética del producto.

Después de leer este artículo, tanto los diseñadores como los ingenieros cuentan con el conocimiento necesario para tomar decisiones informadas sobre los acabados superficiales de cualquier producto. Su viaje para lograr el acabado superficial ideal comienza aquí.

¿Por qué elegir Hongju para productos moldeados por inyección?

Cuando se trata de seleccionar un socio para sus productos moldeados por inyección, es sumamente importante tomar la decisión correcta. Hongju no es sólo un fabricante de piezas moldeadas por inyección. ¡Somos tus socios de innovación!

Nuestra base de clientes incluye empresas de diversas industrias, incluida la electrónica de consumo, electrodomésticos y electromecánica automotriz. Entonces, no importa de qué industria provenga, permita que nuestros ingenieros lo ayuden a desarrollar las piezas de plástico moldeadas por inyección ideales con nuestro moldeo por inyección capacidades.