Reconocer estos defectos comunes del moldeo por inyección, discernir sus orígenes e identificar soluciones son fundamentales para producir componentes moldeados de alto calibre. En este discurso, exploraremos algunos problemas apremiantes inherentes al moldeo por inyección de plástico y dilucidaremos sus posibles soluciones.

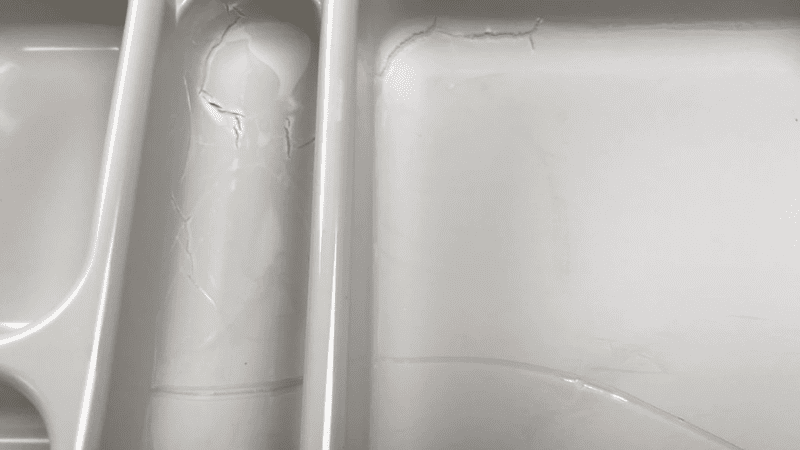

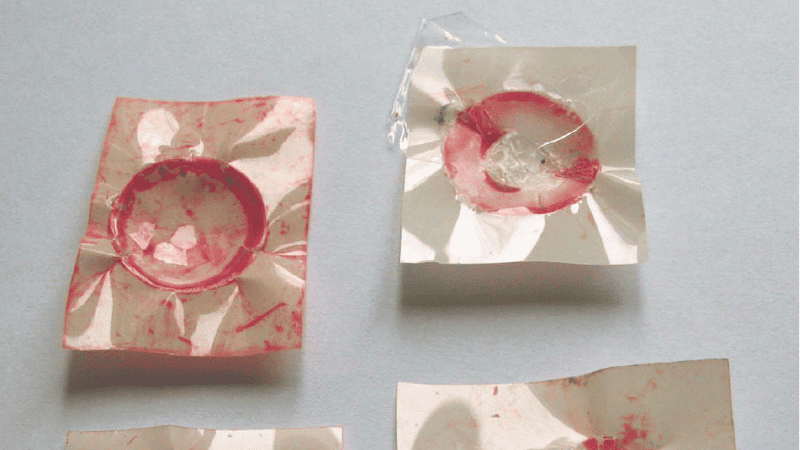

Defecto 1: agrietamiento

El cracking se destaca como un problema frecuente en el ámbito de moldeo por inyección. Se manifiesta como líneas o fisuras visibles, ya sea en la superficie o dentro del cuerpo de las piezas moldeadas por inyección. Esta imperfección no sólo afecta la apariencia del producto sino que también genera preocupaciones sobre su durabilidad y eficacia.

Causas de grietas en piezas moldeadas por inyección

El agrietamiento puede originarse en varios aspectos de la proceso de moldeo por inyección:

- Velocidad y presión de inyección: Una velocidad de inyección rápida o una presión de inyección excesiva pueden provocar que el material plástico fundido fragüe prematuramente, allanando el camino para la aparición de grietas.

- Flujo de materiales: Un flujo inconsistente de material plástico fundido debido a bloqueos o impedimentos puede inducir tensiones internas que provoquen grietas.

- Desequilibrios de temperatura del molde: Las disparidades en la temperatura del molde pueden causar velocidades de enfriamiento diferenciales, lo que a su vez puede provocar grietas.

- Espesor de pared no uniforme: El espesor desigual de la pared puede introducir variaciones de tensión en el componente, haciendo que algunas áreas sean más susceptibles a agrietarse.

Impacto del agrietamiento en la integridad y funcionalidad estructural

Las repercusiones de las grietas en los componentes moldeados por inyección pueden ser perjudiciales:

- Fuerza comprometida: La presencia de grietas significa que la pieza tiene puntos débiles inherentes, lo que potencialmente reduce su resistencia general y su vida útil.

- Fallos funcionales: Para componentes que deben retener líquidos u otras sustancias, las grietas podrían provocar fugas o falla total de la pieza.

- Deficiencias estéticas: Las grietas estropean la apariencia de la superficie, reduciendo potencialmente el atractivo comercial y el valor percibido del producto.

Técnicas para prevenir el agrietamiento

Para combatir la aparición de grietas en el proceso de moldeo por inyección, los fabricantes pueden adoptar varias estrategias:

- Selección de materiales: Optar por materiales con propiedades mecánicas superiores y flexibilidad inherente puede impedir la formación de grietas.

- Optimización Diseño de molde: Un diseño de molde bien pensado, con un espesor de pared uniforme y transiciones suaves, puede distribuir la tensión de manera uniforme y evitar grietas.

- Regulación de la temperatura del molde: Lograr y mantener una temperatura constante en el molde es fundamental para garantizar un enfriamiento y una solidificación uniformes, eliminando así las condiciones que favorecen el agrietamiento.

- Parámetros de inyección calibrados: Establecer el equilibrio adecuado entre la velocidad y la presión de inyección puede ayudar a garantizar un flujo fluido y un asentamiento del plástico fundido, evitando el endurecimiento prematuro que puede provocar grietas.

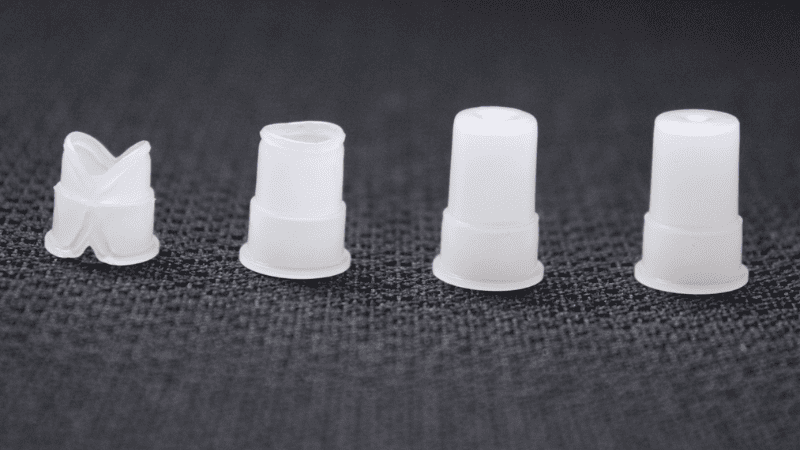

Defecto 2: llenado insuficiente

El llenado insuficiente, a menudo reconocido en la industria como “tiros cortos”, ocurre cuando una pieza moldeada no se llena completamente con material plástico fundido, lo que resulta en piezas parcialmente formadas o sin ciertas características. Este defecto no sólo disminuye el atractivo estético de la pieza sino que también puede afectar su funcionalidad, dependiendo de la gravedad y la ubicación del relleno inferior.

Causas del llenado insuficiente en piezas moldeadas por inyección

El llenado insuficiente puede deberse a varios problemas en el proceso de moldeo por inyección:

- Velocidad o presión de inyección insuficiente: Si la velocidad y la presión de inyección son demasiado bajas, es posible que el plástico fundido no llegue a todas las secciones del molde antes de solidificarse.

- Viscosidad del material: La alta viscosidad del material plástico puede impedir su flujo, impidiendo que llene las complejas características del molde.

- Puertas bloqueadas o inadecuadas: Las puertas guían el plástico fundido hacia la cavidad del molde. Cualquier obstrucción o tamaño subóptimo puede limitar el flujo y provocar un llenado insuficiente.

- Temperatura inadecuada del molde: Una temperatura del molde demasiado baja puede hacer que el material fundido se solidifique prematuramente, impidiendo el llenado completo de la cavidad.

- Ventilación inadecuada: El aire o los gases atrapados pueden bloquear el flujo de material, provocando bolsas de llenado insuficiente.

Impacto del relleno insuficiente en la integridad y funcionalidad estructural

Las implicaciones de la subutilización son de gran alcance:

- Debilidad estructural: Las piezas incompletas pueden carecer de las estructuras de soporte necesarias, lo que reduce su resistencia y estabilidad.

- Insuficiencia funcional: Es posible que las piezas con relleno insuficiente no funcionen según lo previsto, especialmente si faltan características o secciones críticas.

- Defectos cosméticos: Las áreas insuficientemente rellenas son fácilmente detectables y perjudican la calidad visual del producto terminado.

Técnicas para prevenir el llenado insuficiente

Abordar el llenado insuficiente requiere una combinación de refinamiento del diseño y optimización de procesos:

- Mejora de los parámetros de inyección: Ajustar la velocidad y la presión de inyección para garantizar un llenado rápido y completo del molde puede mitigar los riesgos de llenado insuficiente.

- Reevaluación del diseño del molde: Rediseñar u optimizar las ubicaciones, tamaños y tipos de compuertas puede facilitar un flujo de material más fluido y un llenado más completo.

- Selección de materiales: Elegir un material plástico con características de flujo adecuadas para las complejidades del molde puede reducir las posibilidades de llenado insuficiente.

- Colocación de ventilación: La colocación estratégica de respiraderos puede ayudar a liberar el aire o los gases atrapados, asegurando un flujo ininterrumpido del plástico fundido hacia la cavidad del molde.

¡Pregunte sobre nuestros productos de silicona y plástico!

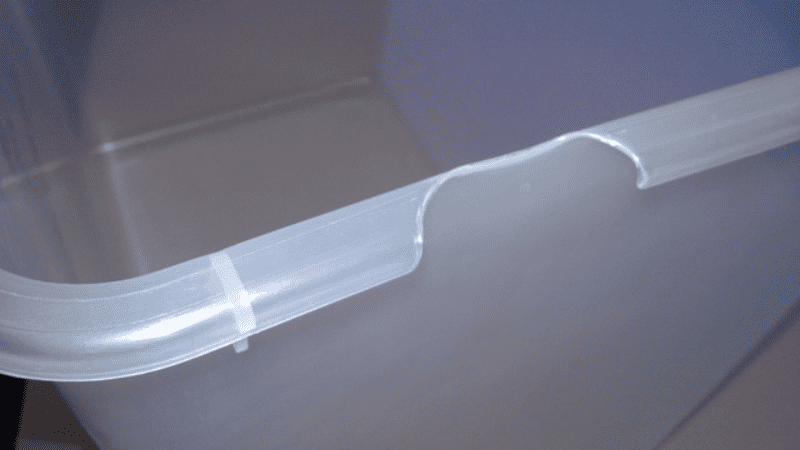

Defecto 3: moho pegajoso

El molde pegajoso, comúnmente denominado "pegado" o "adhesión", se refiere a un escenario en el que la pieza moldeada por inyección se adhiere demasiado fuerte a las paredes del molde, lo que provoca dificultades en la expulsión. Este fenómeno no sólo perturba el proceso de fabricación, haciéndolo menos eficiente, sino que también corre el riesgo de dañar el componente moldeado o el propio molde.

Causas del moho pegajoso en piezas moldeadas por inyección

Varios factores dentro del proceso de moldeo por inyección pueden provocar el problema del moho pegajoso:

- Agentes desmoldantes inadecuados: La falta de aplicación o la aplicación desigual de los agentes desmoldantes puede hacer que el plástico fundido se adhiera con más fuerza a la superficie del molde.

- Alta temperatura del molde: Si la temperatura del molde es excesivamente alta, es posible que el plástico no se solidifique adecuadamente, lo que provocará una mayor pegajosidad y adherencia al molde.

- Tiempo de enfriamiento inadecuado: Un enfriamiento insuficiente puede dejar el plástico en un estado semifundido, aumentando su pegajosidad.

- Superficie rugosa del molde: Las imperfecciones de la superficie o las rugosidades de las paredes del molde pueden aumentar la fricción, lo que provoca una mayor adherencia al material plástico.

- Mecanismo de eyección inadecuado: Las fuerzas de expulsión débiles o desiguales pueden no superar la fuerza adhesiva entre la pieza y el molde.

Impacto del moho pegajoso en la integridad y funcionalidad estructural

Las repercusiones del moho pegajoso pueden ser perjudiciales:

- Partes dañadas: La dificultad en la expulsión puede provocar componentes deformados, estirados o incluso rotos.

- Tiempo de ciclo extendido: El aumento de tiempo y esfuerzo para retirar la pieza del molde ralentiza todo el proceso de producción.

- Desgaste del molde: La adherencia persistente puede causar desgaste o daño al molde con el tiempo, especialmente si se emplean métodos contundentes para retirar las piezas.

Técnicas para prevenir el moho pegajoso

Abordar el moho pegajoso requiere tanto el cuidado del molde como ajustes en el proceso:

- Utilice agentes desmoldantes eficaces: La aplicación regular y uniforme de agentes desmoldantes de alta calidad puede reducir en gran medida las posibilidades de que se pegue.

- Optimice la temperatura del molde: Regular la temperatura del molde para que esté dentro de los rangos recomendados para el material plástico específico en uso puede garantizar una mejor solidificación y una liberación más fácil.

- Refinar el mecanismo de expulsión: Asegurarse de que los pasadores o placas de expulsión apliquen una fuerza uniforme y adecuada puede facilitar la liberación suave de la pieza.

- Tratamiento de superficie del molde: Pulir o tratar la superficie del molde para reducir la rugosidad puede minimizar la fricción entre el plástico fundido y las paredes del molde, reduciendo la adherencia.

- Ajustar el tiempo de enfriamiento: Los tiempos de enfriamiento correctamente calibrados según el material y el espesor de la pieza garantizan que la pieza sea lo suficientemente sólida para ser expulsada sin adherirse demasiado al molde.

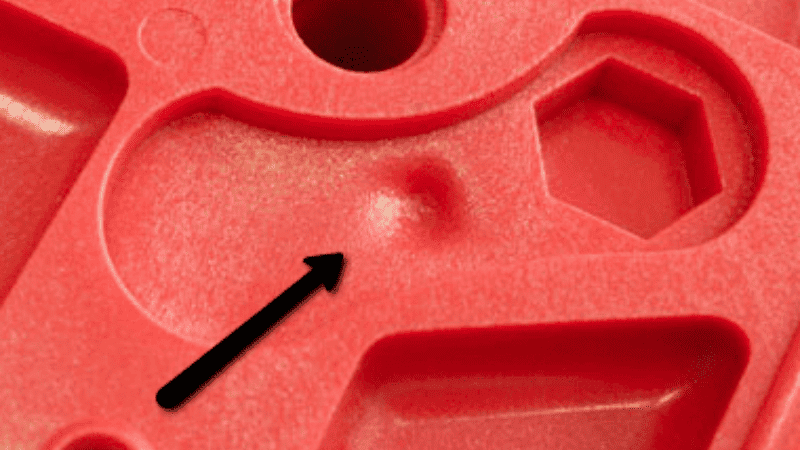

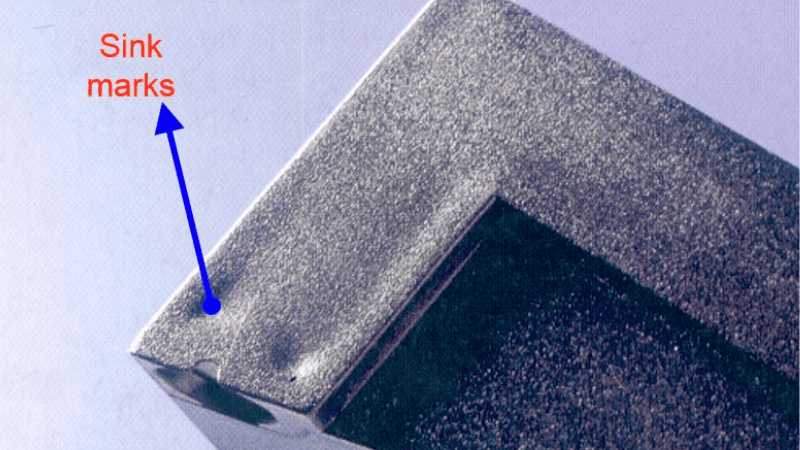

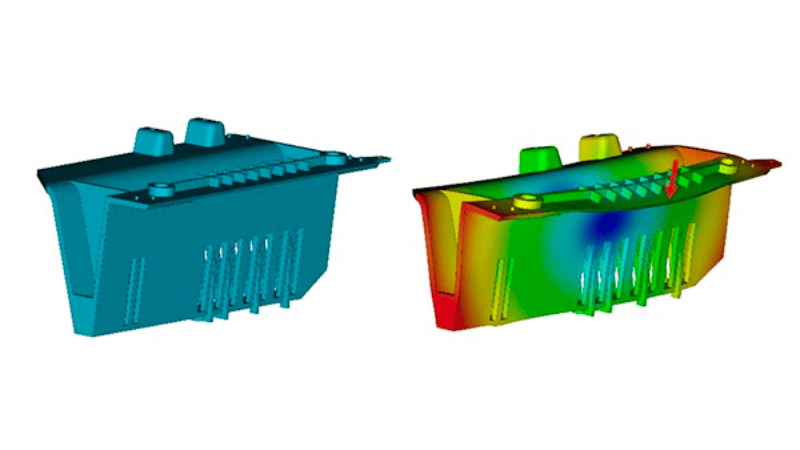

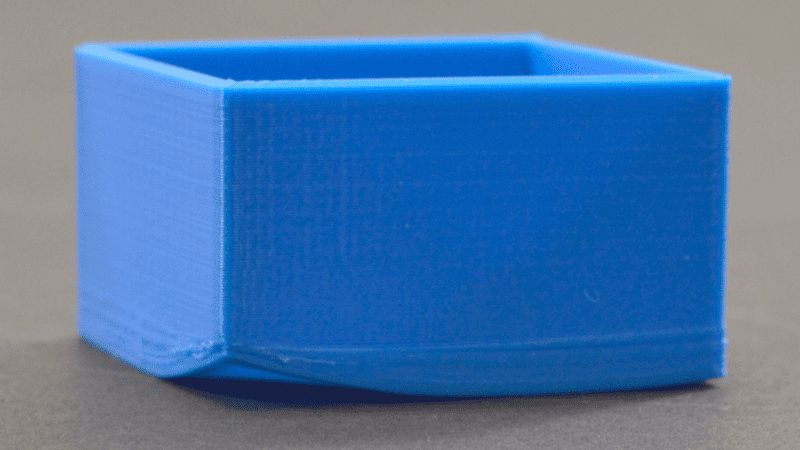

Defecto 4: Pozo de contracción

Las picaduras de contracción, comúnmente conocidas como “marcas de hundimiento”, son depresiones u hoyuelos que aparecen en la superficie o, a veces, internamente dentro de las piezas moldeadas por inyección. Surgen de velocidades de enfriamiento diferenciales en áreas de diferentes espesores de la pieza. Estos defectos pueden afectar gravemente el atractivo estético, la integridad estructural y la función de los componentes moldeados.

Causas de las picaduras de contracción en piezas moldeadas por inyección

La aparición de picaduras de contracción se puede atribuir a múltiples factores en el proceso de moldeo por inyección:

- Tasas de enfriamiento diferenciales: Las secciones gruesas de una pieza se enfrían más lentamente que las áreas más delgadas, lo que provoca una contracción del volumen, lo que produce picaduras.

- Presión de empaque insuficiente: Si el plástico fundido no se empaqueta adecuadamente en la cavidad del molde, puede dejar espacios que se manifiestan como hoyos una vez que la pieza se enfría y solidifica.

- Ventilación inadecuada: Una ventilación deficiente puede atrapar aire o sustancias volátiles en el molde, provocando depresiones a medida que el plástico se contrae.

- Elección del material: Algunos materiales plásticos son más propensos a encogerse que otros, dependiendo de su estructura molecular y características de enfriamiento.

- Alta temperatura del molde: Una temperatura elevada del molde puede hacer que el plástico permanezca en estado semifundido por más tiempo, lo que aumenta la posibilidad de que se contraiga a medida que se enfría.

Impacto de los pozos de contracción en la integridad y funcionalidad estructural

Los efectos de los hoyos de contracción pueden ser multifacéticos:

- Compromiso estético: Los hoyos y depresiones pueden estropear el atractivo visual de un producto, especialmente en el caso de los componentes orientados al consumidor.

- Debilidad estructural: Los hoyos de contracción pueden actuar como concentradores de tensión, haciendo que la pieza sea más susceptible a grietas o roturas bajo carga.

- Deterioro funcional: Para piezas con requisitos funcionales precisos, las picaduras pueden causar desalineación, ajustes inadecuados u otras fallas funcionales.

Técnicas para prevenir picaduras de contracción

Para mitigar la aparición de fosas de contracción, se pueden implementar ciertas estrategias y mejores prácticas:

- Optimización del diseño de moldes: Asegure un espesor de pared uniforme en el diseño de la pieza para promover un enfriamiento uniforme. El uso de nervaduras o refuerzos puede ayudar a mantener la resistencia sin crear secciones gruesas.

- Ajustar la presión de empaque: La modulación de la presión de inyección, especialmente durante la fase de empaquetamiento, puede garantizar que la cavidad del molde se llene por completo, lo que reduce las posibilidades de que los déficits de volumen provoquen picaduras.

- Mejora de la ventilación: Las ventilaciones adecuadas y ubicadas estratégicamente pueden ayudar a eliminar el aire atrapado o los volátiles, previniendo la formación de picaduras.

- Selección de materiales: Elija materiales plásticos con bajas tasas de contracción inherente o aquellos conocidos por sus características de enfriamiento uniformes.

- Regular la temperatura del molde: Mantener una temperatura del molde óptima y constante garantiza que el plástico fundido se solidifique de manera uniforme, lo que reduce el riesgo de picaduras de contracción.

¡Pregunte sobre nuestros productos de silicona y plástico!

Defecto 5: borde de desbordamiento

El borde de desbordamiento, también conocido como "rebaba", es un exceso no deseado de material que se extiende más allá de los límites previstos de una pieza moldeada por inyección. Esta fina capa de plástico se forma en los espacios entre las piezas del molde o a lo largo de las ubicaciones de los pasadores eyectores y puede dañar la apariencia y función del producto final.

Causas del borde de desbordamiento en piezas moldeadas por inyección

Varios factores pueden dar lugar al borde de desbordamiento en el proceso de moldeo por inyección:

- Presión de inyección excesiva: Cuando la presión de inyección es demasiado alta, el plástico fundido puede ingresar a áreas no deseadas, lo que provoca que se produzca una inflamación.

- Sujeción inexacta del molde: Si las dos mitades del molde no están sujetas de manera segura o uniforme, pueden surgir espacios que permitan que el plástico se filtre.

- Moldes desgastados o dañados: Con el tiempo y el uso, los moldes pueden sufrir desgaste o daños, provocando espacios por donde puede escapar el material fundido.

- Tiempo de inyección alargado: Inyectar el plástico fundido durante demasiado tiempo puede provocar que se llene demasiado la cavidad del molde y provocar rebabas.

- Diseño de molde inadecuado: Los moldes sin ventilación adecuada o con pasadores expulsores mal diseñados pueden causar problemas con los bordes de desbordamiento.

Impacto del borde de desbordamiento en la integridad estructural y la funcionalidad

La presencia de un borde de desbordamiento puede tener varias implicaciones:

- Preocupaciones estéticas: El flash puede restar valor a la calidad visual del producto, haciéndolo parecer inacabado o defectuoso.

- Mano de obra y costos adicionales: La eliminación del borde de desbordamiento en posproducción puede aumentar el tiempo y los costos de fabricación.

- Impedimentos funcionales: El exceso de material en las uniones o uniones puede impedir el montaje u funcionamiento adecuado de piezas o sistemas.

Técnicas para prevenir el borde de desbordamiento

Para reducir la incidencia del borde de desbordamiento, considere implementar estas soluciones:

- Parámetros de inyección refinados: Ajustar la velocidad y la presión de inyección puede ayudar a lograr un llenado equilibrado, evitando desbordamientos.

- Mantenimiento del molde: La inspección y el mantenimiento periódicos de los moldes para abordar el desgaste y los daños pueden prevenir la formación de espacios y rebabas.

- Mecanismo de sujeción optimizado: Asegurarse de que las mitades del molde estén sujetas de forma segura y uniforme evitará el escape de material fundido.

- Diseño de molde mejorado: Un molde bien diseñado con ventilación adecuada, ubicación de las compuertas y diseño del pasador expulsor puede minimizar el riesgo de desbordamiento del borde.

- Operaciones de posmoldeo: Invertir en sistemas automatizados de recorte o desbarbado puede eliminar eficazmente las rebabas, garantizando una calidad constante de las piezas.

Defecto 6: alabeo y deformación

La deformación y la deformación son distorsiones que se producen en una pieza moldeada por inyección, lo que hace que se desvíe de su forma o diseño previsto. Estos defectos son especialmente preocupantes ya que pueden afectar tanto a la estética como a los aspectos funcionales del producto final.

Causas de alabeo y deformación en piezas moldeadas por inyección

La deformación y la deformación pueden surgir por multitud de motivos:

- Tasas de enfriamiento diferenciales: El enfriamiento desigual dentro de diferentes secciones de una pieza moldeada puede provocar deformaciones. Las piezas que se enfrían más rápido se encogen más rápidamente, provocando distorsiones.

- Espesor de pared inconsistente: Las variaciones en el espesor de la pared pueden provocar una contracción desigual. Las secciones más gruesas se enfriarán y encogerán a un ritmo diferente que las secciones más delgadas.

- Velocidad o presión de inyección excesiva: Demasiada presión o velocidad pueden introducir tensiones internas en la pieza, que se manifiestan como deformación una vez que la pieza se enfría.

- Selección de materiales inadecuada: Algunos materiales tienen inherentemente tasas de contracción más altas o menos estabilidad dimensional que otros.

- Discrepancias en la temperatura del molde: Si las temperaturas del molde no se mantienen uniformemente ni se optimizan para el material plástico específico, puede provocar un enfriamiento desigual y una posterior deformación.

Impacto de la deformación y la deformación en la integridad y funcionalidad estructural

Las repercusiones del alabeo y la deformación son múltiples:

- Problemas de ajuste: Es posible que las piezas deformadas no encajen o no se ensamblen correctamente con otros componentes, lo que genera desafíos funcionales.

- Reducción de fuerza: Las piezas deformadas pueden haber comprometido la integridad estructural y es posible que no soporten cargas o tensiones según lo previsto.

- Imperfecciones visuales: Las deformaciones pueden ser visualmente poco atractivas y pueden provocar un aumento de rechazos o devoluciones de productos.

Técnicas para prevenir deformaciones y deformaciones

Abordar la deformación y la deformación requiere un enfoque multifacético:

- Espesor de pared uniforme: Diseñar piezas con un espesor de pared constante puede promover un enfriamiento uniforme y reducir el riesgo de deformación.

- Control de temperatura del molde: Utilizar canales de enfriamiento y mantener una temperatura constante en el molde asegurará que la pieza se enfríe uniformemente.

- Consideraciones materiales: Opte por materiales conocidos por su estabilidad dimensional y comprenda sus requisitos de moldeo específicos.

- Parámetros de inyección optimizados: Ajustar la velocidad de inyección, la presión y el tiempo de retención puede ayudar a minimizar las tensiones internas y promover la evasión.n llenando und enfriamiento.

- Tratamiento post-molde: En algunos casos, se pueden emplear tratamientos posteriores al molde, como recocido o acondicionamiento, para aliviar las tensiones internas y corregir deformaciones menores.

¡Pregunte sobre nuestros productos de silicona y plástico!

Conclusión

El moldeo por inyección es un proceso de fabricación complejo pero vital, fundamental para producir componentes plásticos de alta calidad en numerosas industrias. Comprender los defectos comunes, desde grietas hasta deformaciones y deformaciones, es imperativo para cualquier fabricante que desee mantener la integridad del producto y satisfacer los requisitos del cliente.

Al reconocer estos defectos, profundizar en sus causas e implementar medidas preventivas y de seguimiento sólidas, las empresas pueden garantizar un proceso de producción consistente, eficiente y rentable.

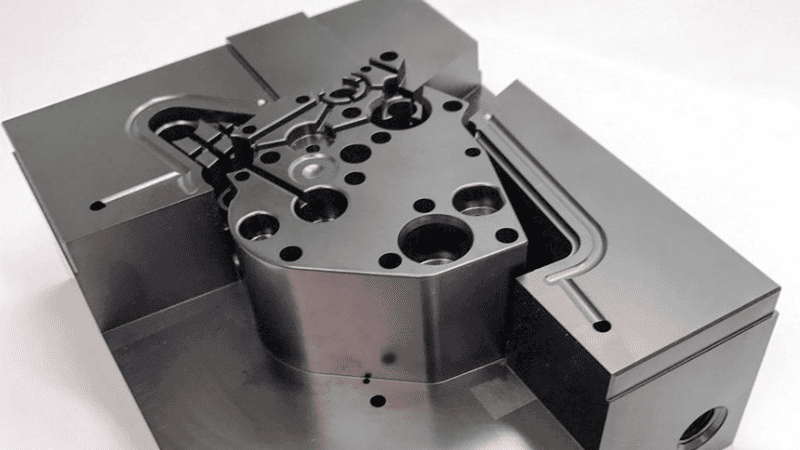

¿Por qué elegir Hongju para sus necesidades de fabricación de moldeo por inyección?

Hongju se destaca en el ámbito del moldeo por inyección, ofreciendo una experiencia incomparable y un historial de excelencia. Con maquinaria de última generación, especialistas experimentados y dedicación a la precisión, Hongju garantiza componentes moldeados de primer nivel. Elegir Hongju significa priorizar la calidad, la confiabilidad y las soluciones líderes en la industria para todos sus desafíos de moldeo.