Puede parecer trivial para un extraño, pero incorporar el ángulo de inclinación correcto puede marcar la diferencia entre una pieza moldeada por inyección de alta calidad y una defectuosa. Este artículo profundiza en la importancia de los ángulos de salida en el proceso de moldeo por inyección y ofrece información para garantizar un proceso de producción de alta calidad.

Conceptos básicos del ángulo de salida

En el corazón del proceso de moldeo por inyección se encuentra una consideración de diseño elemental conocida como ángulo de inclinación. Para aquellos nuevos en este campo, el ángulo de desmoldeo puede parecer una simple inclinación o inclinación en la superficie vertical de una pieza, pero sus implicaciones son profundas en el mundo del moldeo por inyección.

- Definición

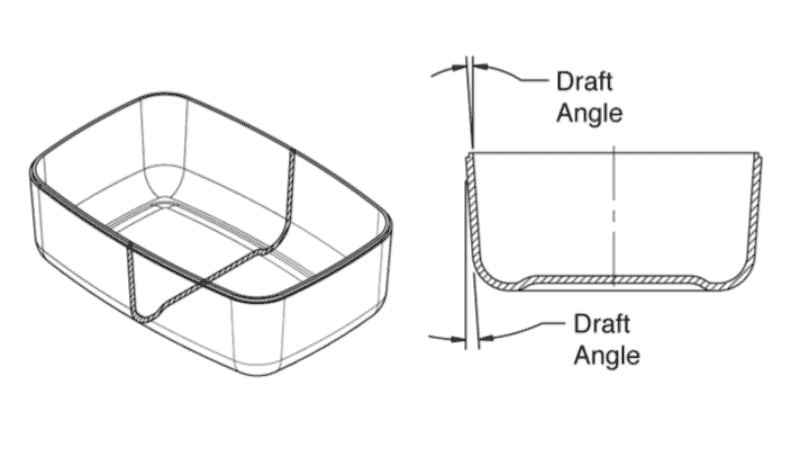

El ángulo de inclinación, a menudo denominado simplemente "inclinación", es el grado de inclinación dado a las paredes o superficies verticales de las piezas moldeadas por inyección. Expresado en grados, este ángulo asegura que la parte más ancha del producto moldeado esté en la base, lo que permite una expulsión más fácil del molde.

- Propósito

El objetivo principal del ángulo de salida es Facilitar la expulsión suave de una pieza del molde. Sin él, la pieza puede pegarse o arrastrarse contra el molde, provocando defectos y posibles daños tanto a la pieza como al molde.

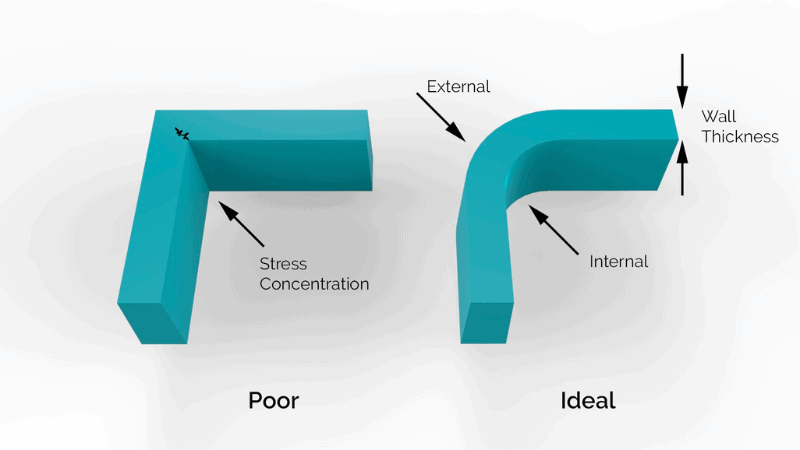

- Eyección e integridad de la superficie

Un ángulo de salida bien integrado garantiza que haya una fricción mínima entre las superficies verticales de la pieza y el molde durante la expulsión. Esto no sólo ayuda a preservar el acabado superficial de la pieza, sino que también evita raspaduras, marcas de arrastre o distorsiones que pueden comprometer la estética y la función del producto final.

- Salud del moho

Moldear y expulsar piezas continuamente sin un ángulo de inclinación adecuado puede ejercer una tensión indebida en un componente metálico del molde, lo que provoca un desgaste más rápido. Por otro lado, un calado bien calculado puede prolongar la vida útil operativa del molde, ahorrando tiempo y costes a largo plazo.

- Precisión de diseño

Más allá de los beneficios funcionales, los ángulos de salida también desempeñan un papel crucial en la precisión del diseño. Ayudan a conservar las dimensiones previstas y la precisión geométrica de una pieza, especialmente cuando se trata de formas complejas o diseños intrincados.

- Atractivo estético

Cuando se incorporan cuidadosamente, los ángulos de salida también pueden mejorar el atractivo visual de la pieza moldeada por inyección. Pueden proporcionar un acabado elegante y ergonómico, haciendo que el producto no sólo sea funcional sino también estéticamente agradable.

En el gran esquema de moldeo por inyección de plástico, los ángulos de salida no son meramente opcionales: son indispensables. Son un testimonio del intrincado equilibrio entre el arte y la ciencia en el ámbito del moldeado, asegurando que cada pieza expulsada de un molde sea de calidad y durabilidad óptimas.

¡Pregunte sobre nuestros productos de silicona y plástico!

Factores que influyen en la selección del ángulo de tiro

Varios factores entran en juego a la hora de determinar el ángulo de desmoldeo adecuado para piezas moldeadas por inyección. Estos factores incluyen la geometría de la pieza, las propiedades del material, el acabado de la superficie, el espesor de la pared, la profundidad de embutido, la complejidad del molde y las limitaciones de las herramientas. Profundicemos en cada una de estas influencias:

- Geometría de la pieza

La forma y el diseño de la pieza que se moldea influyen en gran medida en la selección de los ángulos de desmoldeo para la inyección. Las piezas con geometrías complejas o características intrincadas pueden requerir ángulos de salida más grandes para garantizar una fácil expulsión del molde. Por otro lado, las piezas con diseños más simples o paredes rectas pueden permitir ángulos de desmoldeo más pequeños. El objetivo es lograr un equilibrio entre garantizar una expulsión adecuada durante el proceso de moldeo por inyección y minimizar cualquier impacto negativo en la estética o funcionalidad de la pieza final.

- Propiedades materiales

Diferentes materiales exhiben diferentes niveles de contracción durante el proceso de enfriamiento en moldeo por inyección. Los materiales con tasas de contracción más altas pueden necesitar ángulos de desmoldeo más grandes para compensar posibles cambios dimensionales tras la solidificación. Por el contrario, los materiales con tasas de contracción más bajas podrían permitir requisitos de moldeo por inyección con ángulos de inclinación más pequeños. Es crucial considerar estas propiedades del material al seleccionar los ángulos de inclinación apropiados para lograr dimensiones de pieza precisas y consistentes.

- Acabado de la superficie

El acabado superficial deseado de la pieza moldeada final también puede influir en la elección del ángulo de desmoldeo. Las piezas que requieren un acabado de proceso de producción de alta calidad a menudo exigen ángulos de salida más grandes para evitar defectos estéticos como rayones o marcas causadas por la fricción durante la expulsión. Sin embargo, las piezas que se someterán a procesos secundarios como pintura o revestimiento pueden tolerar ángulos de inclinación más pequeños, ya que cualquier imperfección quedará oculta por tratamientos posteriores.

- Grosor de la pared y profundidad del dibujo

El espesor de la pared juega un papel importante en la determinación del ángulo de inclinación requerido para un desmolde exitoso en el diseño de moldes de moldeo por inyección. Las paredes más gruesas generalmente requieren ángulos de tiro más grandes debido a una mayor resistencia durante la expulsión. Las piezas con embuticiones más profundas (donde las características se extienden más hacia la profundidad de la cavidad del molde) pueden necesitar ángulos de desmoldeo más grandes para permitir una extracción suave del herramental sin daños ni distorsiones.

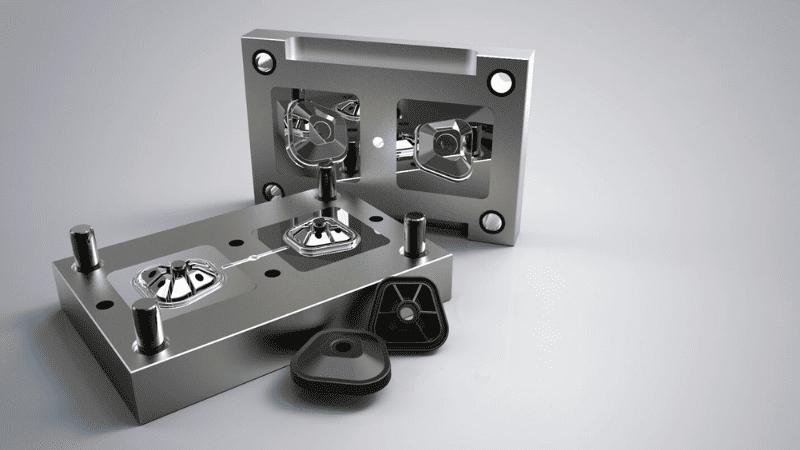

- Complejidad del molde y limitaciones de las herramientas

La complejidad del diseño del molde y cualquier limitación impuesta por las herramientas también pueden afectar la selección del ángulo de desmoldeo en el proceso de moldeo. Los moldes más complejos con socavados o geometrías complejas pueden exigir ángulos de salida más grandes para facilitar la expulsión adecuada. De manera similar, ciertas limitaciones de las herramientas, como espacio limitado o movimiento restringido, podrían dictar la necesidad de ángulos de inclinación específicos para garantizar un funcionamiento suave durante el proceso de moldeo por inyección.

¡Pregunte sobre nuestros productos de silicona y plástico!

Recomendaciones generales sobre ángulos de tiro

En el ámbito del moldeo por inyección, los ángulos de salida desempeñan un papel crucial para garantizar la expulsión perfecta de las piezas de sus moldes. Si bien los detalles pueden variar según el material, la geometría y el acabado de la superficie, los datos y conocimientos de la industria sugieren las siguientes pautas:

- Ángulo de tiro estándar: La investigación de empresas líderes en moldeo por inyección respalda un ángulo de inclinación de 1 a 2 grados como óptimo para diseños básicos y no complejos que utilizan plásticos comunes. Este ángulo normalmente garantiza un equilibrio efectivo entre la fácil expulsión de la pieza y la integridad del diseño.

- Superficies texturizadas: Los estándares de la industria dictan que para piezas con un acabado texturizado, se recomiendan entre 1 y 3 grados adicionales por encima del ángulo de inclinación básico. Así, para una textura ligera, puede ser necesario un calado total de 2-3 grados, y para una textura pesada, de 3-5 grados.

- Características profundas: Según estudios de flujo de materiales, las cavidades más profundas o las características empotradas se benefician de ángulos de inclinación más pronunciados. Para huecos de más de 2 pulgadas de profundidad, puede ser esencial un ángulo de inclinación de hasta 5 grados.

- Paredes delgadas: Para piezas con espesores de pared inferiores a 0.04 pulgadas, los datos sugieren un ángulo de inclinación de entre 0.5 y 1 grado, ya que esto ayuda a evitar la deformación causada por velocidades de enfriamiento diferenciales.

- Características verticales altas: Las pautas de la industria recomiendan agregar un grado incremental de inclinación por cada pulgada de altura para características verticales altas, lo que reduce la posible fricción durante la expulsión de la pieza.

- Detalles finos: Al manipular detalles o grabados intrincados, los datos de moldeos por inyección exitosos indican un ángulo de inclinación de 1.5 a 2.5 grados. Sin embargo, consultar con especialistas en moldeo por inyección sigue siendo crucial para estas características matizadas.

- Ejecuciones de alta producción: Para moldes que se espera que produzcan más de 100,000 piezas, inclinarse hacia el extremo superior del rango de ángulo de inclinación recomendado puede prolongar la vida útil del molde. Los datos históricos han mostrado una reducción en el desgaste y el daño de las herramientas con un ligero aumento del tiro en escenarios de alta producción.

Si bien estas recomendaciones se basan en estándares de la industria y datos empíricos, es fundamental recordar que cada proyecto tiene sus propias demandas únicas. Combinando estas directrices con conocimientos específicos del proyecto y consultas de expertos, se pueden lograr resultados óptimos en el proceso de moldeo por inyección.

Trampas comunes y cómo evitarlas

Ángulo de tiro inadecuado

- Trampa: Uno de los problemas más frecuentes en el moldeo por inyección es no incorporar suficiente tracción, lo que provoca que las piezas se peguen al molde. Esto no sólo daña la pieza sino que también sobrecarga el molde.

- Evitación: Asegúrese siempre de un ángulo de tiro adecuado según el material y las especificaciones del diseño. Consultar con especialistas en moldeo por inyección puede brindar orientación sobre el ángulo de inclinación mínimo necesario para una pieza en particular.

Énfasis excesivo en la estética

- Trampa: Si bien la estética es crucial, priorizarla sobre la funcionalidad puede generar diseños difíciles de expulsar del molde.

- Evitación: Equilibre los requisitos estéticos con consideraciones prácticas de diseño de moldeo por inyección. Si una determinada estética es fundamental, considerar operaciones secundarias post-moldeado.

Ignorar la contracción del material

- Trampa: Cada material tiene una tasa de contracción específica en el proceso de moldeo por inyección. No tener esto en cuenta puede provocar piezas distorsionadas.

- Evitación: Comprender las propiedades del material, especialmente su tasa de contracción. Ajuste los ángulos de inclinación en consecuencia para compensar este comportamiento inherente del material.

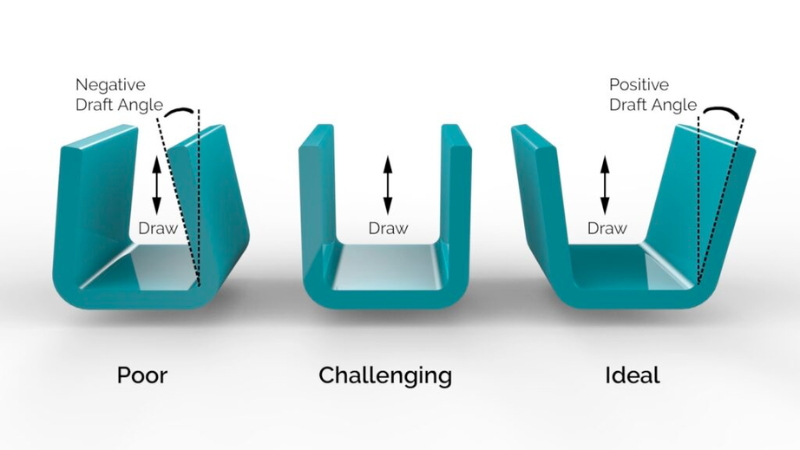

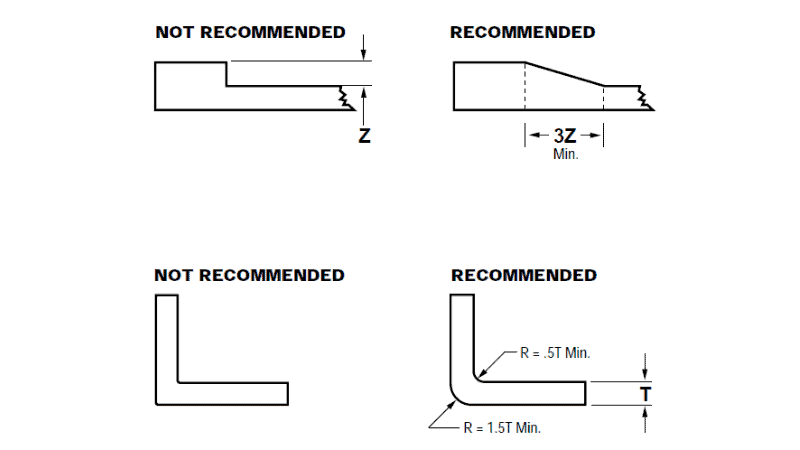

Borradores Cero o Negativos sin Justificación

- Trampa: Si bien a veces es necesario para características específicas, el uso injustificado de tiros cero o negativos puede plantear problemas de expulsión.

- Evitación: Utilice únicamente un molde de tiro cero o ángulos de tiro negativos cuando sea absolutamente necesario y asegúrese de que el diseño del molde y el proceso de moldeo por inyección puedan soportarlos sin complicaciones.

Al ser consciente de estos peligros e implementar las precauciones sugeridas, podrá afrontar los desafíos del moldeo por inyección de ángulo de salida y garantizar un proceso de producción más fluido y de alta calidad.

¡Pregunte sobre nuestros productos de silicona y plástico!

Ángulos de salida para características específicas

Cuando se habla de ángulos de salida en el moldeo por inyección de plástico, es importante saber cómo funcionan las diferentes piezas con estos ángulos. Cada característica necesita su propio ángulo de desmoldeo para garantizar que el molde pueda liberar la pieza sin causar ningún daño. Aquí hay más información al respecto:

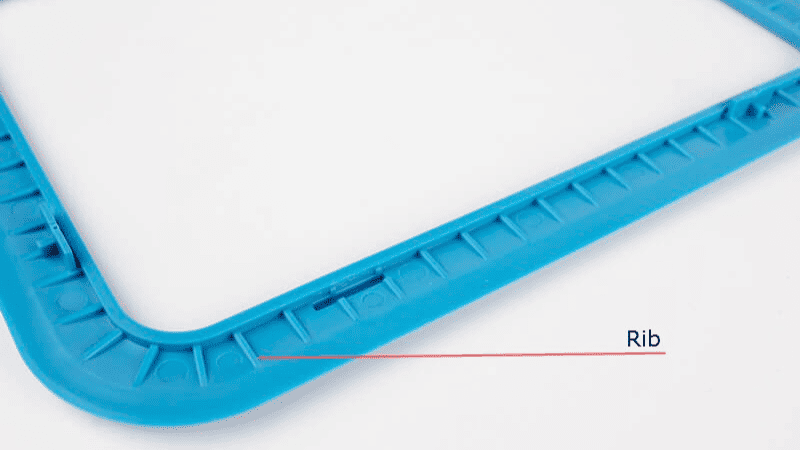

costillas

Al diseñar nervaduras para moldeo por inyección, es fundamental tener en cuenta los ángulos de desmoldeo. Las nervaduras son elementos delgados y alargados que proporcionan resistencia y soporte adicionales a una pieza. Para garantizar una fácil extracción de la cavidad del molde, las nervaduras deben tener una conicidad mínima de 1° por lado. Este ligero ángulo permite que la nervadura se suelte suavemente sin atascarse en el molde.

Sin embargo, puede haber casos en los que lograr una conicidad suficiente de las nervaduras se convierta en un desafío debido a limitaciones de diseño. En tales situaciones, aumentar el grosor de las nervaduras puede ayudar a compensar la falta de conicidad. Al ajustar el grosor, puede mantener la funcionalidad adecuada y al mismo tiempo garantizar una fácil expulsión del molde.

Pros:

- Facilita la liberación suave de las nervaduras de la cavidad del molde.

- Aumenta la facilidad de fabricación y reduce los problemas de producción.

Contras:

- El aumento del espesor de las nervaduras puede afectar el diseño y la estética general de la pieza.

- Puede requerir ajustes en otras áreas de la geometría de la pieza para acomodar nervaduras más gruesas.

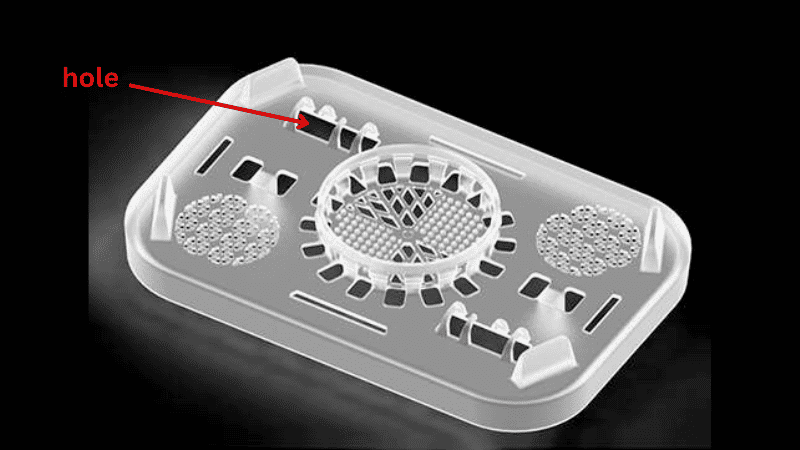

Agujeros

El tratamiento de los agujeros en el moldeo por inyección depende de su forma y geometría. Los agujeros cilíndricos generalmente no requieren ningún ángulo de inclinación adicional ya que tienen un diámetro uniforme en todas partes. Sin embargo, los agujeros no cilíndricos, como los que tienen formas cónicas o irregulares, pueden requerir la adición de ángulos de salida para facilitar la expulsión del molde.

Incluir ángulos de salida en orificios no cilíndricos permite una extracción más fácil al proporcionar una liberación gradual durante el desmolde. Estos ángulos reducen la fricción entre la pieza y las superficies del molde, evitando daños o distorsiones al extraer la pieza del herramental.

Pros:

- Mejora la facilidad de extracción de piezas de moldes con orificios no cilíndricos.

- Minimiza posibles daños o distorsiones durante el proceso de desmoldeo.

Contras:

- Agregar ángulos de salida a geometrías complejas puede aumentar los costos de fabricación.

- Requiere una consideración cuidadosa durante el diseño del producto para evitar comprometer la funcionalidad o la estética.

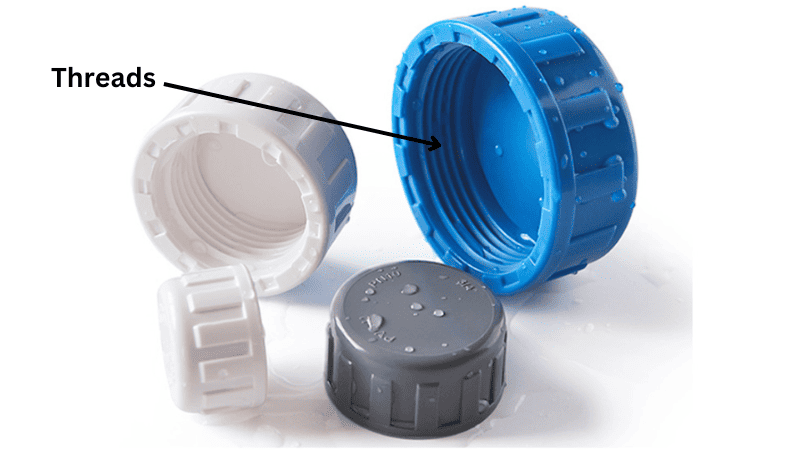

Temas

Las roscas se encuentran comúnmente en piezas de plástico que se utilizan para sujetar o unir componentes. Al diseñar piezas con roscas externas, se recomienda incorporar un ángulo de salida de 1° a 3°. Esta ligera inclinación permite una liberación suave del molde, evitando posibles problemas de adherencia o adherencia.

Por otro lado, es posible que las roscas internas no siempre requieran ángulos de salida si el molde puede diseñarse con núcleos plegables. Los núcleos plegables son características especializadas que permiten la creación de roscas internas sin la necesidad de ángulos de tiro adicionales. Estos núcleos colapsan durante la expulsión, lo que permite una fácil extracción de la parte roscada.

Pros:

- Garantiza una liberación suave y funcionalidad de piezas con roscas externas.

- Elimina la necesidad de ángulos de salida en roscas internas cuando se utilizan núcleos plegables.

Contras:

- La incorporación de ángulos de salida en las roscas exteriores puede alterar ligeramente sus dimensiones.

- El diseño de moldes con núcleos plegables puede aumentar la complejidad y los costos de fabricación.

Mejores prácticas para ángulos de salida en moldeo por inyección de plástico

Garantizar un proceso exitoso de moldeo por inyección de plástico requiere un enfoque meticuloso, especialmente cuando se trata de diseñar ángulos de salida. No se puede subestimar su importancia, dada su influencia tanto en las acciones de desmoldeo como en el rendimiento general de las piezas moldeadas por inyección.

1. La consulta es clave

Aproveche la sabiduría de los diseñadores de moldes experimentados. Con su amplia experiencia, estos especialistas ofrecen conocimientos invaluables que lo guiarán hacia prácticas de moldeo por inyección en ángulo que producen piezas de plástico de primera calidad. Su familiaridad con diversos desafíos de diseño ayuda a recomendar ángulos de inclinación precisos adaptados a diseños de moldes específicos.

¡Pregunte sobre nuestros productos de silicona y plástico!

2. El valor de la creación de prototipos

Antes de sumergirse en la fabricación a gran escala, pruebe las aguas con prototipado. Esta fase es su campo de pruebas, que permite la validación de ángulos de inclinación seleccionados. También es su protección, ya que revela cualquier problema que pueda surgir durante el proceso de moldeo por inyección en toda regla.

A través de la creación de prototipos iterativos, puede refinar esos ángulos de inclinación, acercándose cada vez más a ese molde perfecto. Mientras lo hace, observe atentamente la dinámica de expulsión de la pieza, examine la calidad del acabado de la superficie, garantice la fidelidad dimensional y evalúe la funcionalidad general de la pieza. Esta evaluación diligente ayuda a realizar correcciones preventivas, lo que garantiza que el resultado final se alinee perfectamente con sus estipulaciones.

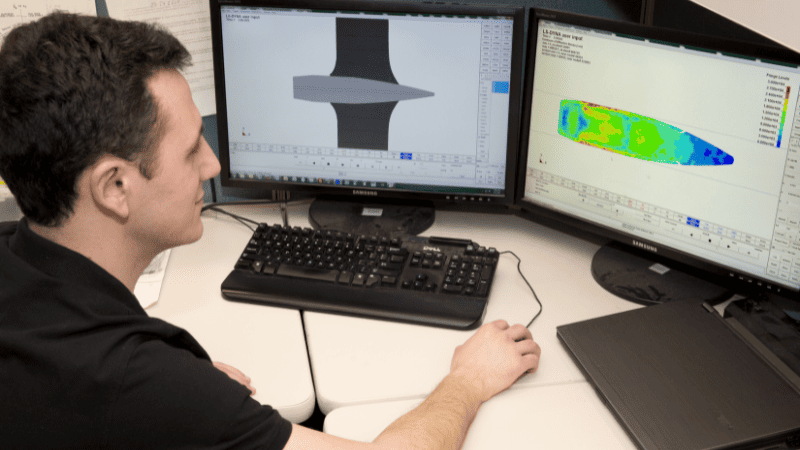

3. Aprovechar la previsión digital

Los problemas modernos requieren soluciones modernas. Ingrese a las simulaciones por computadora, su ventana para prever cómo el plástico fundido navega por la cavidad del molde. Estas vistas previas digitales son expertas en resaltar regiones donde el borrador actual podría fallar durante la expulsión de la pieza.

Al integrar estas simulaciones en las primeras etapas de su proceso de diseño, puede identificar posibles inconvenientes, ya sean socavaciones o zonas de fricción, que podrían alterar el desmolde suave del molde. Modificarlos en el ámbito virtual se traduce en ganancias tangibles en el mundo real.acelerando los plazos de diseño, reduciendo los gastos de creación de prototipos y disminuyendo la posibilidad de contratiempos durante el proceso de moldeo real.

Conclusión

Los ángulos de salida son fundamentales en el proceso de moldeo por inyección e influyen en la expulsión de las piezas y la calidad general del producto. Se adaptan a los matices de diferentes características y diseños, lo que garantiza resultados de fabricación fluidos. Al comprender su importancia y adherirse a las mejores prácticas, los diseñadores pueden lograr resultados óptimos. Colaborar con especialistas en moldeo por inyección y emplear simulaciones avanzadas puede optimizar aún más la producción, garantizando eficiencia y excelencia.

¡Desbloquee todo el potencial del moldeo por inyección con Hongju!

Navegar por las complejidades de los ángulos de inclinación puede resultar desalentador, pero no es necesario que lo haga solo. En Hongju, nuestros especialistas en moldeo por inyección aportan una experiencia incomparable a cada proyecto. Sumérjase profundamente en el mundo del moldeo de precisión con nosotros y asegúrese de que cada pieza que produzca destaque en calidad y funcionalidad.