En este artículo examinaremos qué moldeo por compresión es decir, las características importantes de los moldes utilizados, los tipos de materiales compatibles y los pros y contras del proceso. También examinaremos los numerosos casos de uso del moldeo por compresión y cómo se compara con otros procesos de moldeo. Continúe leyendo mientras exploramos uno de los procesos de moldeo más antiguos en uso activo.

¿Qué es el moldeo por compresión?

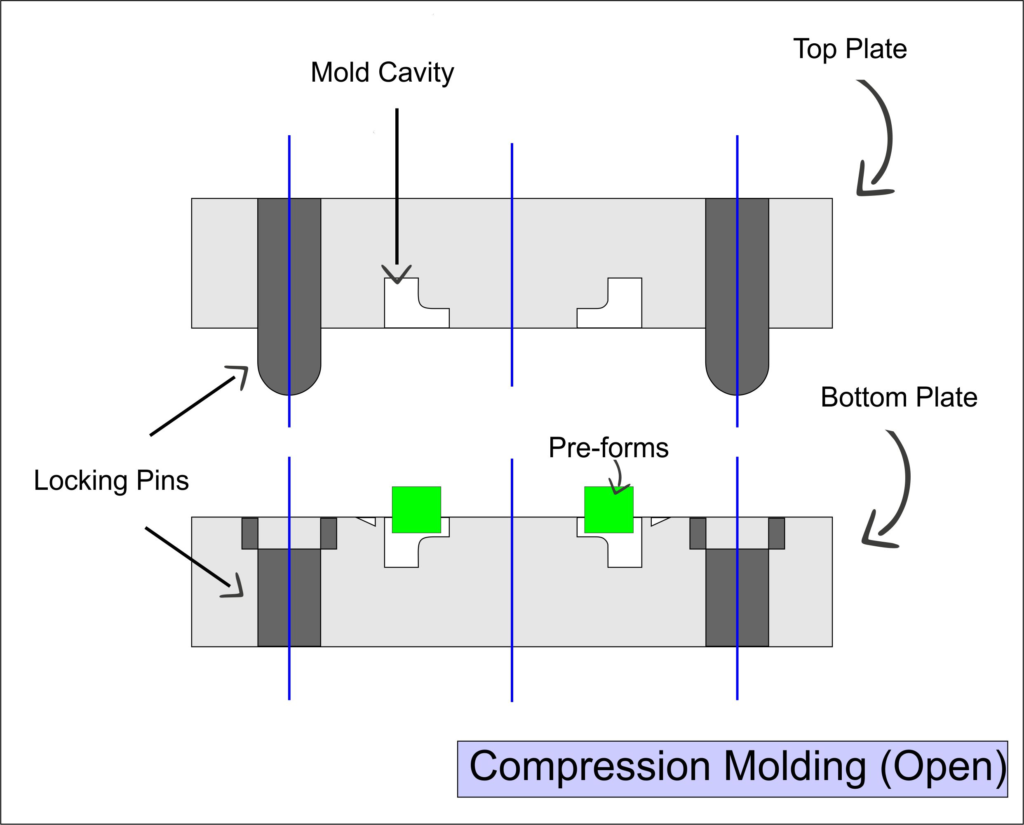

Moldeo por compresión is Un proceso de producción que utiliza un molde calentado de dos lados, superior e inferior, para comprimir un material moldeable en una forma determinada por el molde. Tanto el calor como la presión son aspectos importantes del proceso de moldeo por compresión. El calor ayuda a que el material utilizado para el moldeo por compresión se derrita o cure según el tipo de material utilizado. La presión obliga al material ablandado a fluir uniformemente hacia las cavidades del molde.

Como sugiere su nombre, fuerzas de compresión son claves para este método de moldeo. El tonelaje de prensas utilizadas puede llegar hasta las 2500 toneladas. El moldeo por compresión es un método de fabricación excelente para la producción de gran volumen.

El proceso de moldeo por compresión

El proceso de moldeo por compresión tiene algunas variaciones según el tipo de material con el que se esté trabajando. Sin embargo, el proceso principal se puede dividir en seis pasos básicos.

Paso 1: Preparación de la máquina para moldear

Existen diferentes tipos de equipos de moldeo por compresión, pero cada uno deberá prepararse de alguna manera antes de que comience el ciclo de producción. Esto puede incluir acciones como:

- limpieza del molde

- Rociar un agente de liberación

- Encender el fuego y precalentar el molde.

- Colocación de insertos, etc.

Estas acciones son esenciales y omitir un paso podría resultar en una pieza defectuosa o dañada.

Paso 2: Medir y cargar el material de alimentación

La cantidad de material plástico utilizado en el moldeo por compresión debe medirse con precisión. Esto ayuda a garantizar la coherencia entre los productos. Demasiado material en el molde puede provocar varios problemas, entre ellos:

- Cantidades excesivas de flash que deben eliminarse

- Desafíos de desmoldeo

- moldes dañados

- Precisión dimensional baja

Por otro lado, muy poco material puede dar como resultado una pieza que carece de la densidad adecuada, tiene una calidad superficial deficiente o incluso le faltan secciones de material.

Cuando se mide la cantidad correcta de material, se coloca en la cavidad del molde. El material de moldeo se puede precalentar antes de colocarlo en el molde. Esto puede ayudar a reducir el tiempo del ciclo.

Paso 3: Cerrar el molde/comprimir el material

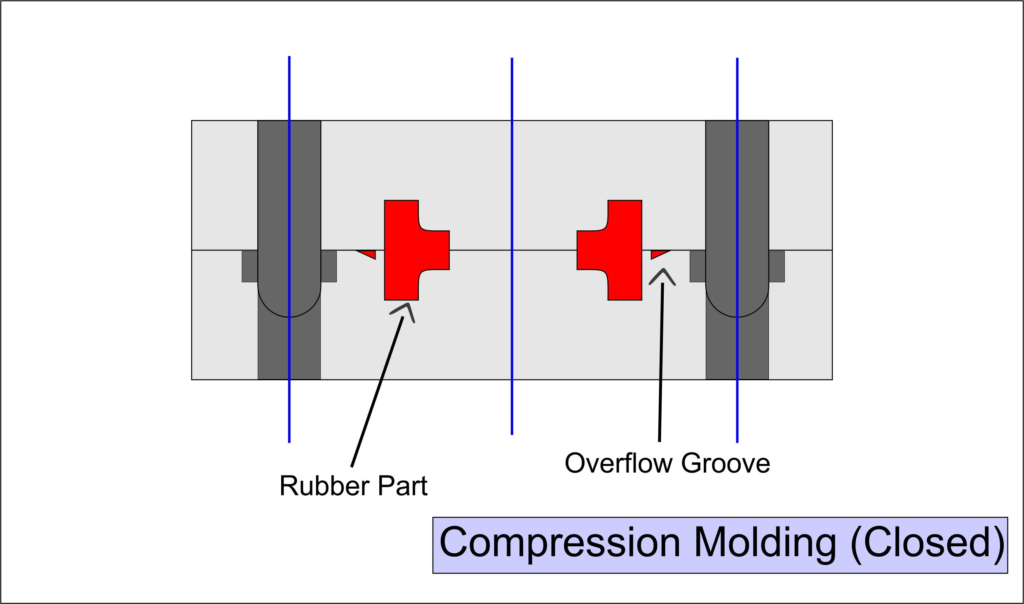

Una vez que el material está en su lugar, el molde se cierra para aplicar la compresión que fuerza al material a entrar en cada parte de la cavidad del molde. También se puede aplicar calor al molde en esta etapa para ablandar el material o para ayudar en el curado de materiales termoestables.

El cierre del molde se realiza a una velocidad predeterminada para tiempos de ciclo más rápidos. La velocidad tampoco puede ser demasiado alta ya que el material puede desplazarse desde el interior de la cavidad del molde.

Paso 4: curado o enfriamiento

Una vez cerrado el molde, el material se mantiene en su lugar durante un cierto período de tiempo, normalmente de 1 a 5 minutos. Para un plástico termoestable, el material se curará durante este período. El curado es el proceso en el que se produce la reticulación en el polímero dando como resultado una pieza sólida con propiedades específicas.

En el caso de los termoplásticos, la pieza formada dentro del molde se enfría durante este período hasta que esté lo suficientemente dura como para retirarla sin dañarla.

Paso 5: Desmoldeo

Durante este paso, se abre el molde y se retira la parte sólida del molde. Los pasadores de expulsión y otros sistemas mecánicos pueden ayudar con esto. En algunos casos el desmolde se puede realizar a mano.

Algunas piezas tienen un proceso de desmoldeo más complicado que otras. Por ejemplo, para una pieza moldeada con ayuda de insertos, los insertos deben retirarse en algún momento durante la etapa de desmoldeo.

Paso 6: Posprocesamiento

Una vez que una pieza se ha retirado del molde, es posible que sea necesario realizar algunos pasos más antes de que se considere lista. Cortar el exceso de material o rebabas es un procedimiento común en esta etapa. Es posible que otras piezas necesiten tratamiento térmico para reducir las tensiones internas o limpieza.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Diseño de moldes en moldeo por compresión

El éxito en el moldeo por compresión comienza con el diseño del molde adecuado para su pieza. La mecánica del moldeo por compresión impone ciertas limitaciones a las características que puede tener una pieza. Es importante tener en cuenta estos límites para garantizar que la pieza diseñada pueda fabricarse.

Elija un nivel de complejidad alcanzable

Las máquinas de moldeo por compresión se pueden utilizar para moldear piezas con diseños complejos, pero hacen que el proceso sea más desafiante.

Un diseño complejo puede agregar varios pasos al proceso. Estos diseños también pueden dificultar que el material fluya y llegue a todas las partes del molde. Los pasos adicionales significan ciclos de producción más largos y costos más altos, mientras que un flujo de material deficiente puede provocar defectos en la pieza.

El diseñador de moldes debe tener la experiencia necesaria para crear un diseño que cree piezas complejas sin reducir significativamente la capacidad de fabricación de la pieza final.

Facilite la expulsión de piezas

Se debe considerar la facilidad de expulsión de piezas al diseñar una pieza porque las piezas que son difíciles de expulsar pueden enfrentar los siguientes problemas:

- Tiempos de ciclo largos

- Mal acabado superficial

- Rotura durante la expulsión

Dos factores que facilitan la expulsión de piezas son el uso de ángulos de salida en el diseño del molde y evitar socavaduras.

Elija un espesor de pared adecuado

Tanto las paredes gruesas como las delgadas pueden representar un problema para las piezas moldeadas. Las paredes gruesas son propensas a la formación de huecos internos. Esto se debe a que las secciones exteriores de las paredes se enfrían mucho más rápido que las secciones interiores.

Las paredes delgadas carecen de la fuerza para resistir las fuerzas deformantes inducidas por los cambios de temperatura. Es más probable que se deformen o distorsionen de alguna manera a medida que una pieza se enfría.

Estos desafíos significan que el diseño del molde debe elegir un espesor de pared óptimo en función de las necesidades estructurales de la pieza y el flujo del material. Las nervaduras se utilizan a menudo para conseguir piezas fuertes sin secciones de pared gruesas.

Considere el material

Los diferentes materiales se comportan de manera diferente durante el proceso de moldeo por compresión. Algunos materiales no fluirán tan fácilmente como otros. Otros se calentarán o enfriarán a un ritmo más lento o más rápido. Algunos materiales también pueden expandirse o encogerse durante algunas etapas del proceso.

El diseño del molde debe tener en cuenta estos hechos para evitar fabricar piezas defectuosas o con dimensiones incorrectas.

Diseño para durar

El moldeo por compresión se clasifica como un método de fabricación de gran volumen. Esto significa que el molde utilizado debe durar mucho tiempo y servir para muchas piezas.

Para garantizar que esto sea así, el molde debe diseñarse de manera que minimice el efecto dañino de las altas temperaturas y presiones.

Las partes del molde que pueden dañarse más fácilmente deben diseñarse para que sean fáciles de reparar. Esto reducirá el tiempo de inactividad en caso de que estas piezas necesiten ser reemplazadas o reparadas.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Materiales para moldeo por compresión

El moldeo por compresión es uno de los pocos procesos de fabricación que puede funcionar con ambos. termoestables y termoplásticos. Esto amplía enormemente la gama de productos que se pueden fabricar mediante este proceso. Algunos materiales comunes que se utilizan ahora incluyen silicona, epoxi y HDPE.

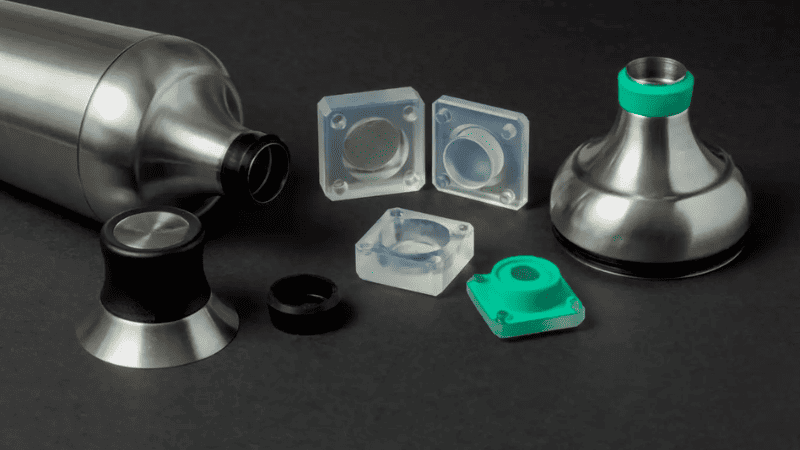

Silicona

Silicona es un sorprendente material elastomérico que está reemplazando caucho natural en muchas aplicaciones. Tiene mejor resistencia a la temperatura y funciona muy bien como aislante. También es más duradero que el caucho y se puede utilizar en ambos aplicaciones médicas y de calidad alimentaria.

La silicona es excelente para el moldeo por compresión porque fluye fácilmente, lo que le permite llenar bien las formas del molde. Silicona se utiliza comúnmente para producir juntas, sellosy partes de Equipo medico.

PU

PU, también conocido como poliuretano, se utiliza para fabricar piezas que tienen alta resistencia al impacto, resistencia a la abrasión y tenacidad. Dependiendo de la formulación, una pieza de PU puede tener muchas cualidades físicas diferentes.

Este termoestable fluye fácilmente y con moldeo por compresión se puede utilizar para fabricar ruedas, sellos, rodillos, etc.

HDPE

Polietileno de alta densidad Es un termoplástico que se funde fácilmente y fluye bien en estado fundido. Puede utilizarse para moldeo por compresión de piezas bastante complejas. Este material tiene muy buena estabilidad dimensional y resistencia al impacto.

El moldeo por compresión se utiliza para la fabricación de piezas de HDPE para aplicaciones industriales y automotrices.

Epoxy

Las piezas de epoxi curadas son muy fuertes y duraderas. Se pueden utilizar para aislamiento eléctrico e incluso componentes aeroespaciales. En estado no curado, la resina fluye fácilmente y llena bien las cavidades del molde.

Las piezas de epoxi pueden soportar altas temperaturas y tener una excelente estabilidad dimensional.

PTFE

Politetrafluoroetileno Presenta excelentes propiedades antiadherentes y también es altamente resistente a los productos químicos. El PTFE es un buen material para el moldeo por compresión porque fluye fácilmente. Los rodamientos, juntas y piezas para aislamiento eléctrico se pueden moldear con PTFE.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Comparación con otros procesos de moldeo

Moldeo por compresión y moldeo por inyección. Se comparan con frecuencia porque ambos procesos utilizan moldes. Aunque existe un grado significativo de superposición, estos dos métodos de fabricación son significativamente diferentes y normalmente satisfacen diferentes necesidades de fabricación.

Molde abierto versus cerrado

El moldeo por compresión utiliza un diseño de molde abierto. El material se coloca en la cavidad del molde expuesta antes de que la parte superior del molde se cierre encima.

Por otra parte, moldeo por inyección utiliza un diseño de molde cerrado. El material se inyecta en un molde que ya está cerrado. Existen pasillos para la introducción de material o ventilación.

Diseño de parte

La naturaleza abierta de los moldes utilizados para el moldeo por compresión lo convierte en un buen proceso para fabricar piezas grandes con geometrías no complicadas, por ejemplo, paneles. Piezas como parachoques de automóviles se pueden fabricar fácilmente mediante este proceso.

El carácter cerrado de moldeo por inyección Los moldes lo convierten en un proceso excelente para la producción de piezas con diseños más complicados. Los materiales se introducen en el molde a una presión alta que le permite fluir hacia formas complejas.

Coste de instalación

Configurar una operación de moldeo por inyección tiende a ser más costoso que configurar una operación de moldeo por compresión. Los costos de las herramientas son bastante altos porque deben poder manejar las altas presiones del proceso de moldeo por inyección y controlar estrictamente los parámetros del proceso.

Las herramientas para moldeo por compresión no cuestan tanto y esto las convierte en una mejor opción cuando el volumen de producción es menor.

tiempos de ciclo

Los ciclos de moldeo por compresión pueden oscilar entre uno y seis minutos. Por otro lado, algunos ciclos de moldeo por inyección pueden durar tan solo dos segundos.

Hay casos en los que los tiempos de producción para el moldeo por inyección duran más de un minuto, pero generalmente es el proceso más rápido y es una excelente opción para la producción en masa.

Esta diferencia en los tiempos de ciclo se debe al hecho de que los procesos de moldeo por inyección suelen estar completamente automatizados, mientras que el moldeo por compresión puede ser manual y las piezas necesitan tiempo para curarse antes de ser expulsadas. La carga de materiales y la expulsión de piezas también se pueden realizar manualmente en el moldeo por compresión.

Nivel de precisión

El proceso de moldeo por inyección es un proceso mucho más preciso en comparación con el moldeo por compresión. Los moldes utilizados para el moldeo por inyección están fabricados con materiales muy resistentes. Es menos probable que desarrollen defectos que afecten las formas y dimensiones de las piezas.

El nivel de precisión es lo suficientemente alto como para que las piezas moldeadas por inyección no necesiten ningún Postprocesamiento.

Opciones de material

Aunque el moldeo por inyección funciona bien con muchos materiales, un caso especial del moldeo por compresión es que puede utilizar compuesto de moldeo a granel o compuesto de moldeo en láminas. Estos materiales contienen fibras cortadas y pueden usarse para fabricar piezas compuestas.

El moldeo por inyección no puede utilizar dichos materiales y no es adecuado para fabricar piezas compuestas de materiales compuestos.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Ventajas e inconvenientes del moldeo por compresión

El moldeo por compresión ha sobrevivido durante más de un siglo. Esto se debe a que tiene ventajas que incluyen:

- Menor costo de herramientas: Los equipos asociados con el moldeo por compresión, como las prensas hidráulicas, no son tan complicados como los equipos utilizados para el moldeo por inyección. Esto hace que sea menos costoso iniciar una operación de moldeo por compresión.

- Mejor para producción de bajo volumen: El menor costo de las herramientas de moldeo por compresión las hace mejores para volúmenes de producción bajos. Esto se debe a que se necesitan menos productos para alcanzar el punto de equilibrio.

- Ideal para artículos grandes: Los principales factores limitantes en términos de tamaño y peso de las piezas fabricadas mediante moldeo por compresión son el tonelaje y el tamaño de la prensa. Por lo tanto, el moldeo por compresión se utiliza comúnmente para fabricar piezas más grandes en comparación con el moldeo por inyección y otros procesos.

- Las inserciones son posibles: La moldura por inserción es el moldeado de un material sobre otro. Esto es posible con el moldeo por compresión si se utilizan los métodos y herramientas adecuados.

- Partes fuertes: El moldeo por compresión produce piezas densas que son bastante robustas gracias a las grandes fuerzas de compresión que utiliza.

- Compatibilidad de materiales: El moldeo por compresión es compatible con muchos tipos diferentes de materiales, incluidos los compuestos impregnados de fibra.

Este método de fabricación no siempre es adecuado para algunos productos. Las desventajas del moldeo por compresión incluyen:

- Complejidad de la pieza: El nivel de complejidad que se puede lograr utilizando el moldeo por compresión no es bajo, pero no puede competir con el moldeo por inyección y algún otro proceso.

- Tiempos de producción: Los tiempos de producción del moldeo por compresión son más largos que los del moldeo por inyección.

- Postprocesamiento: Sin las medidas adecuadas, la rebaba puede ser un problema importante en el moldeo por compresión. Este exceso de material debe recortarse y este paso adicional puede resultar costoso.

Las aplicaciones del moldeo por compresión

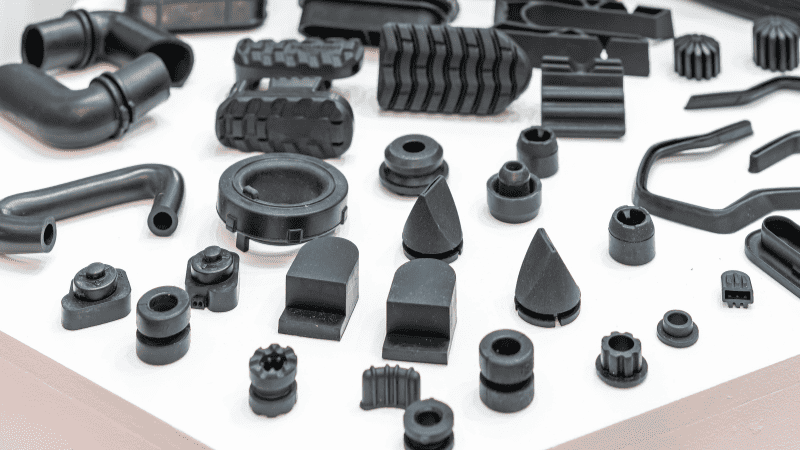

El moldeo por compresión se puede utilizar para fabricar una amplia gama de piezas a partir de polímeros termoplásticos y termoestables. Algunos ejemplos de estos son:

- Partes eléctricas: Se pueden fabricar enchufes, placas frontales, interruptores y otros componentes eléctricos mediante moldeo por compresión.

- Dispositivos electrónicos: Con esta técnica se pueden fabricar partes de teclados, controladores de juegos, etc.

- Piezas de automóviles: Se pueden fabricar paneles grandes y otras partes de vehículos mediante moldeo por compresión.

- Partes de dispositivos médicos: Las máscaras respiratorias y otros dispositivos médicos se fabrican mediante moldeo por compresión.

Da el primer paso:

Solicitud de consulta

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.

Conclusión

El moldeo por compresión no tiene la sofisticación del moldeo por inyección, pero sigue siendo el mejor método para fabricar ciertos tipos de productos.

Este proceso de fabricación es sencillo e incluso los materiales se cargan manualmente en el molde. A pesar de su simplicidad, produce productos que tienen una resistencia muy alta y un buen acabado superficial, e incluso pueden manejar algunas geometrías complejas.

El moldeo por compresión ahora funciona con muchos materiales termoestables y termoplásticos y sus productos se utilizan en muchas industrias.

Hable hoy con los expertos en moldeo por compresión de Hongju

El moldeo por compresión es un proceso de fabricación versátil que puede utilizar para fabricar productos que incluyen juntas tóricas, teclados, patas de goma y más. Es una excelente opción si necesita un producto de volumen bajo a medio. Para aprovechar al máximo el moldeo por compresión, necesitará un equipo que tenga experiencia en la fabricación de productos de alta calidad mediante este proceso. Eso es lo que obtendrás cuando contactes el equipo de Hongju.