Según algunos expertos, En 5.9 se moldearán por inyección 2024 millones de toneladas de productos plásticos. Para 2029, se espera que este valor alcance los 7.24 millones. Dada la inmensa popularidad de los productos de plástico moldeados por inyección en la actualidad, esto no debería sorprender.

En este artículo, examinamos en detalle el moldeo por inyección de plástico, incluidos los pasos que forman el proceso, los componentes de las máquinas, los materiales utilizados y más. También examinaremos cómo se compara el moldeo por inyección con el cada vez más popular proceso de impresión 3D.

¿Qué es el moldeo por inyección de plástico?

El moldeo por inyección de plástico es un proceso de formación en el que un material plástico se transforma en estado fundido y se inyecta en un molde herméticamente cerrado. El material fundido se mantiene dentro del molde hasta que fragua y asume la forma del molde, formando la pieza plástica.

El moldeo por inyección se puede utilizar para fabricar productos utilizando diferentes polímeros, incluidos termoestables y elastómeros. Sin embargo, este proceso está asociado principalmente con los termoplásticos.

Las empresas que utilizan o venden productos plásticos pueden elegir entre una amplia gama de procesos de fabricación, incluidos moldeo por compresión, moldeo por soplado, extrusióny moldeo rotacional. Sin embargo, el moldeo por inyección se utiliza más ampliamente debido a beneficios como:

- Complejidad del diseño: El moldeo por inyección se puede utilizar para fabricar piezas con un alto grado de detalle y complejidad. Esto se debe a la naturaleza del proceso, además de los avances realizados en el diseño de moldes y el mecanizado.

- Consistencia: El moldeo por inyección permite un control más estricto de los parámetros del proceso. Se puede utilizar un solo molde para producir millones de piezas con poca variación entre ellas.

- Bajo costo unitario: El moldeo por inyección tiene un costo unitario muy bajo cuando se utiliza para la producción en masa. Esto se debe a que el coste de un único molde, el componente más caro, puede repartirse entre millones de piezas individuales.

- Calidad: El control más estricto sobre el proceso y un alto grado de automatización significa que el moldeo por inyección puede lograr productos de mayor calidad que otros procesos de conformado de plástico.

- Eficiencia energética y material: Cuando se utiliza para la producción en masa, el moldeo por inyección utiliza muy poca energía para producir cada pieza. Los moldes cerrados también provocan un desperdicio mínimo de material.

Proceso de fabricación de moldeo por inyección de plástico.

El proceso de moldeo por inyección de plástico se puede resumir en los cinco pasos siguientes. Debido a la naturaleza cíclica de la producción, algunos de los pasos ocurren al mismo tiempo. Esto acelera el proceso y mantiene bajos los tiempos de producción.

#1: Alimentación de materiales

La materia prima plástica se introduce en el cilindro de la máquina a través de una tolva. El material suele presentarse en forma de pellets y puede ser virgen, reciclado, o una mezcla de los dos.

Dentro del cañón, las bolitas de plástico se derriten mediante una combinación de la presión del tornillo y el calor de los elementos calefactores fuera del cañón. La temperatura del material fundido debe controlarse cuidadosamente para garantizar que la pieza pueda inyectarse y formarse de manera eficiente.

#2: Sujeción del molde

Las diferentes partes del molde se unen bajo gran presión. La cavidad dentro del molde sujeto dictará la forma del producto final. El molde debe sujetarse a alta presión para evitar que el material fundido se escape fuera de la cavidad.

#3: Inyección en molde

Cuando el plástico fundido llega al final del cilindro, la compuerta utilizada para la inyección se abre y el material fundido en la parte delantera del cilindro es forzado a ingresar a la cavidad del molde a alta presión. Esto se logra mediante el movimiento hacia adelante del tornillo alternativo.

La presión de sujeción e inyección debe equilibrarse para limitar la rebaba (desbordamiento de material).

#4: Sostener y Enfriar

Durante la fase de sujeción, el tornillo permanece en su lugar después de alcanzar la presión correcta, esto tiene tres beneficios notables, es decir:

- Garantiza que la cavidad del molde esté completamente llena de material.

- Previene el reflujo del material hacia el barril.

- Reduce la contracción de la pieza moldeada.

Después de sujetarla, la pieza se mantiene dentro del molde un poco más para darle tiempo suficiente para enfriarse, solidificarse y conservar la forma correcta antes de ser expulsada.

#5: Expulsión y posprocesamiento

Una vez que la pieza se ha enfriado lo suficiente, las mitades del molde se separan y la pieza formada se cae o se expulsa mediante placas eyectoras o pasadores.

Dependiendo de la pieza, algunos Postprocesamiento Es posible que sea necesario realizar una revisión antes de empaquetar y enviar la pieza. Esto podría ser la eliminación de flash, grabado con láser, etc. El posprocesamiento puede ser automatizado o manual.

¡Envíe su consulta para cotizaciones inmediatas!

Componentes de la máquina de moldeo por inyección

Las partes de las máquinas de moldeo por inyección de plástico se pueden dividir en tres. Estos son los componentes de la unidad de inyección, el molde y la unidad de cierre.

Unidad de inyección

La unidad de inyección consta de tolva, barril, tornillo alternativoy bandas calefactoras. Estos cumplen las siguientes funciones:

- Tolva: Esta es la abertura a través de la cual se introducen los pellets de plástico en el cañón.

- Barril: Esta es la carcasa del tornillo alternativo. Mantiene los gránulos de polímero en un extremo y el material fundido en el extremo cerrado.

- Tornillo alternativo: El movimiento giratorio y alternativo del tornillo empuja el material de un extremo al otro del cilindro. El tornillo también aplica la presión necesaria para inyectar el material fundido en el molde.

- Bandas calefactoras: Estos se colocan fuera del cañón para calentarlo, ayudando a fundir el material plástico y mantenerlo a una temperatura específica antes de la inyección.

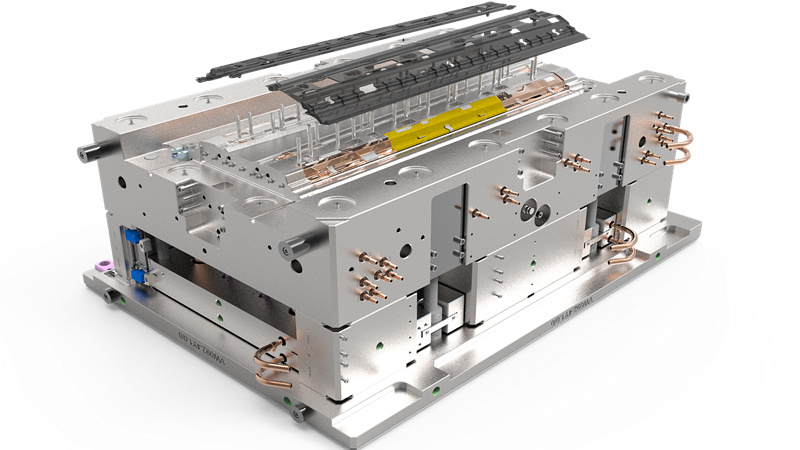

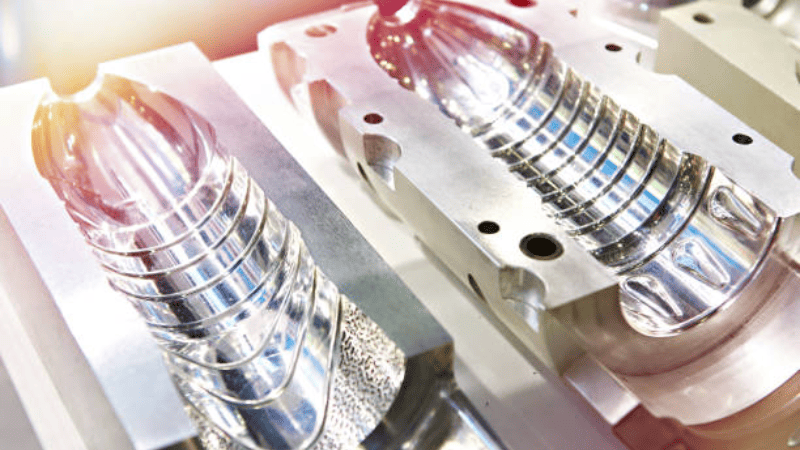

Moho

El molde es la pieza que le da al plástico fundido la forma deseada. Consta de dos o más partes separadas que se sujetan entre sí para formar la cavidad con la forma del producto final.

Las piezas típicas del molde son:

- Cavidad: Esta pieza es fija y crea el espacio en el que se inyecta el material plástico.

- Núcleo: El núcleo es la parte móvil del molde y encaja en la cavidad para crear la forma de la pieza final.

- Acción lateral: Son inserciones que se utilizan para lograr socavados en los diseños de moldes.

- Pasadores eyectores/placas eyectoras: ayudan a retirar la pieza enfriada del molde.

- Canales de enfriamiento: permiten que un medio refrigerante pase a través del molde para enfriar la pieza más rápido.

En cualquier proyecto de fabricación, el molde suele ser el componente más caro. Las otras partes de la máquina de moldeo por inyección de plástico se pueden reutilizar para fabricar diferentes productos. El molde debe ser reemplazado para cada nuevo producto. Incluso un pequeño cambio en el diseño de una pieza puede requerir mecanizar un molde nuevo.

Para tiradas de producción largas se utiliza acero de alta resistencia. El mecanizado de dichos materiales es caro y puede resultar más caro si la pieza final es muy compleja y requiere un alto grado de precisión. Para reducir estos costos, prototipado Se puede realizar con materiales más baratos.

Unidad de sujeción

La unidad de sujeción aplica la presión que mantiene las dos mitades del molde en su lugar. Consiste en una platina móvil que está conectada al núcleo del molde. El movimiento se logra mediante un sistema hidráulico, un mecanismo de palanca o un módulo magnético.

¡Envíe su consulta para cotizaciones inmediatas!

Tipos de moldeo por inyección de plástico

Existen diferentes formas de moldeo por inyección para diferentes tipos de materiales, como el moldeo por inyección termoestable y el moldeo por inyección de caucho de silicona líquida. Sin embargo, incluso los termoplásticos normales se pueden moldear de más de una forma.

Moldeo por inyección convencional

Este es el proceso de moldeo por inyección descrito anteriormente. Se funde un material termoplástico adecuado, se inyecta en un molde y se deja enfriar. El material fundido se solidifica en la forma creada por las dos mitades del molde.

El moldeo por inyección convencional es uno de los procesos más utilizados. Su sencillez facilita la fabricación de millones de productos utilizando un único molde. Este es el proceso utilizado en la fabricación de productos como las tapas de botellas.

Moldeo por inyección multidisparo

Esta es una forma de moldeo por inyección de múltiples materiales que utiliza dos o más unidades de inyección. Estas unidades de inyección contienen diferentes materiales que se inyectan secuencialmente creando un efecto de capas.

El moldeo por inyección de múltiples disparos se puede lograr girando el molde de una unidad de inyección a otra o diseñando el molde con dos compuertas.

El moldeo por inyección de múltiples disparos se utiliza para lograr diferentes efectos, incluida la fabricación de piezas de múltiples materiales o la creación de una superficie suave al tacto en una pieza. Los productos fabricados con este método incluyen cepillos de dientes, vasos de plástico, carcasas de herramientas eléctricas, etc.

Moldeo por microinyección

Se trata de moldeo por inyección de piezas que pesan entre 0.1 y 1 gramo. Las piezas también deben tener tolerancias entre 10 y 100 micras.

El proceso básico del moldeo por inyección convencional todavía se aplica al moldeo por microinyección, pero el moldeo por inyección a esta escala requiere consideraciones especiales. Éstas incluyen:

- Micromoldes: Los moldes utilizados para este proceso son pequeños en todos los aspectos. El mecanizado de moldes requiere el uso de herramientas y técnicas especiales que incluyen CNC y electroerosión de precisión.

- Tamaño de inyección: La cantidad de material inyectado en el molde puede ser fracciones de gramo. Esto requiere unidades de inyección que puedan alcanzar una resolución de avance muy alta.

- Precisión: Los tamaños y aplicaciones de las piezas fabricadas con este método hacen que tengan tolerancias más pequeñas que las piezas fabricadas con otros procesos de moldeo por inyección.

El moldeo por microinyección se utiliza para fabricar piezas de plástico para muchas aplicaciones, incluidos componentes de teléfonos inteligentes, sistemas de administración de medicamentos, componentes de audífonos, piezas de motores, etc.

Moldeo con Insertos

El moldeo por inserción es una forma de moldeo por inyección en la que el material se inyecta sobre una pieza de plástico o metal existente. Por ejemplo, el material se puede inyectar sobre roscas metálicas para crear una pieza de plástico con roscas más fuertes.

El plástico fundido se enfría alrededor del inserto, creando una unión permanente entre los dos. Esto da como resultado piezas fuertes pero ligeras.

En este proceso, el inserto se coloca dentro del molde antes de la inyección. Esto se puede hacer a mano o se puede automatizar para lograr mayor calidad y consistencia, y tiempos de ciclo más bajos. Ejemplos de piezas fabricadas con moldeo por inserción incluyen enchufes eléctricos, sujetadores de tornillos, pasadores con cabezas de plástico, etc.

¡Envíe su consulta para cotizaciones inmediatas!

¿Cómo se elige el material plástico para el moldeo por inyección?

La selección de materiales es un punto crítico en el proceso de moldeo por inyección. El material elegido afectará los parámetros del proceso, los tiempos de producción y los materiales del molde. Más importante aún, el material también afectará la idoneidad de la pieza terminada para la aplicación.

Termoplásticos semicristalinos versus amorfos

Los plásticos utilizados para el moldeo por inyección suelen ser semicristalinos o amorfos. En los plásticos amorfos, las cadenas de polímeros que forman la estructura molecular están entrelazadas al azar. En los polímeros semicristalinos, las cadenas poliméricas están estructuradas de alguna manera.

Esta diferencia en la estructura molecular afecta ciertas cualidades de los termoplásticos, incluida su respuesta al calor, la transparencia, la resistencia química y la resistencia a la fatiga. Las cualidades comunes de los termoplásticos semicristalinos incluyen:

- Puntos de fusión agudos

- Alta opacidad

- Buena resistencia química

- Alta resistencia a la fatiga

- No se unen fácilmente usando solventes y adhesivos.

Ejemplos comunes de termoplásticos semicristalinos son el polipropileno, el tereftalato de polietileno (PET) y el HDPE.

Por otro lado, los termoplásticos amorfos presentan cualidades como:

- Facilidad de moldeo

- Alta transparencia

- Baja resistencia química

- Se puede unir utilizando disolventes y adhesivos.

- Suavizar en un rango de temperatura más amplio

Ejemplos de termoplásticos amorfos son el policarbonato, el poliestireno, el ABS y el acrílico.

La elección de termoplástico amorfo o semicristalino dependerá de las características específicas de la aplicación. Los plásticos semicristalinos son buenos para aplicaciones donde se espera un alto grado de desgaste, mientras que los termoplásticos amorfos se limitan mejor a aplicaciones estructurales. Sin embargo, también hay otras consideraciones importantes a tener en cuenta.

Consideraciones al elegir materiales de moldeo por inyección

La selección de un termoplástico específico para un proyecto de moldeo por inyección viene dictada por la aplicación de la pieza final.

1. Temperatura de funcionamiento

El rendimiento de los plásticos cambia a temperaturas muy frías o altas. Se deben considerar las temperaturas extremas de la aplicación al elegir el material, ya que los diferentes plásticos responden de manera diferente a estos extremos.

Tanto el acrílico como el ABS son amorfos, pero el acrílico tiene mejor resistencia a la temperatura. Esto significa que puede funcionar a temperaturas más altas que el ABS.

2. Exposición a los elementos

Ciertos plásticos sólo deben considerarse para moldeo por inyección si la aplicación será en interiores.

En el exterior, las piezas de plástico pueden estar expuestas a temperaturas altas y bajas, cambios extremos de temperatura, rayos UV y humedad.

Estos factores pueden contribuir a una degradación más rápida de plásticos como el PLA. Materiales como el polipropileno funcionan mejor cuando se utilizan en exteriores.

3. Fuerza

Si una pieza de plástico va a ser sometida a una carga, debe tener la resistencia para soportar la carga. Algunos ejemplos de piezas de plástico sometidas a cargas incluyen:

- Accesorios de tubería expuestos a altas presiones internas de líquidos o gases.

- Engranajes de plástico utilizados para transferir movimiento.

- Perchas de plástico que se utilizan para sujetar piezas, etc.

También se deben considerar diferentes tipos de fortalezas. Algunos materiales tienen una excelente resistencia a la tracción pero poca resistencia a la compresión o a la flexión. Esto significa que debe considerar la forma específica en que se cargará la pieza.

4. Exposición química

Los plásticos responden de manera diferente a los productos químicos. Por ejemplo, El ABS reacciona con la acetona. y no debe usarse en un entorno donde se use o almacene acetona en gran medida. Mire cómo se comporta cualquier plástico que esté considerando usar cuando se expone a diferentes químicos para evitar fallas prematuras.

5. Seguridad

Si una pieza moldeada por inyección entrará en contacto con la piel humana o se usará para comer, debe estar certificada como segura para esa aplicación.

Muchos plásticos cotidianos no son aptos para los alimentos y pueden provocar diferentes reacciones si entran en contacto con la piel humana. Esto es especialmente importante cuando habrá exposición repetida o prolongada.

6. Costo

Los plásticos generalmente se consideran económicos, pero existen diferentes tipos de plásticos y algunos son más caros que otros.

Algunos plásticos se utilizan masivamente desde hace más tiempo y han establecido cadenas de suministro y demandas predecibles. También pueden ser más fáciles de fabricar y, por tanto, más baratos. Otros están en el extremo opuesto del espectro y, por tanto, cuestan más.

El coste unitario de elegir un plástico u otro puede parecer mínimo, pero cuando se fabrican millones de piezas, el impacto del material más caro será significativo.

¡Envíe su consulta para cotizaciones inmediatas!

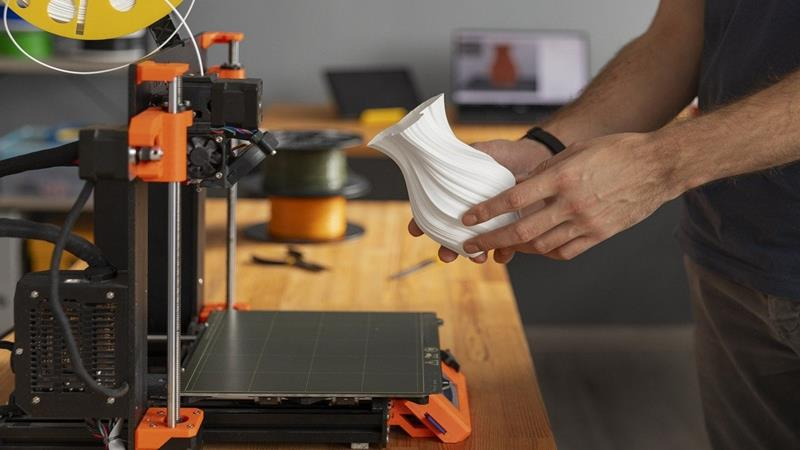

Impresión 3D versus moldeo por inyección

El auge de la impresión 3D ha llevado a comparaciones entre estas dos tecnologías de fabricación. Sin embargo, hay muchos importantes Diferencias entre productos moldeados por inyección e impresos en 3D.. La siguiente tabla resume cómo se comparan estas dos tecnologías.

| Propiedades | Moldeo por inyección | Impresión 3D |

|---|---|---|

| Cost | Altos costos de instalación, bajo costo de piezas | Bajo costo de instalación, alto costo de pieza. |

| Capacidad | Miles o decenas de miles de piezas por día | <100 piezas por día dependiendo del tamaño |

| Plazos de entrega | Plazos de entrega prolongados debido al tiempo necesario para diseñar y mecanizar el molde. | Plazos de entrega cortos |

| Tamaño de parte | Puede ser muy pequeño, muy grande y cualquier cosa intermedia. | Las impresoras 3D comerciales más grandes suelen tener un tamaño limitado de 1 m3. |

| Flexibilidad de diseño | Los cambios de diseño no se pueden implementar fácilmente. | Los cambios de diseño son fáciles de implementar. |

| Acabado de la superficie | Sin líneas de capa | Algunas tecnologías de impresión 3D tienen líneas de capa visibles. |

A pesar de la percepción de mucha gente, el moldeo por inyección y la impresión 3D no son tecnologías que compitan en su mayor parte. Cada tecnología tiene ventajas específicas que la convierten en una opción ideal para determinadas aplicaciones.

El moldeo por inyección de plástico es la opción estándar para la producción en masa. El alto costo por pieza asociado con la impresión 3D y la baja velocidad de fabricación de cada pieza la convierten en una opción menos que ideal. El moldeo por inyección también es la mejor opción cuando se requieren requisitos específicos. acabados superficiales se desean o si una pieza requiere diferentes materiales o inserciones.

Por otro lado, la impresión 3D es imbatible cuando los plazos de producción son extremadamente cortos o cuando los bajos volúmenes de fabricación encarecen demasiado la producción de moldes. También es la opción ideal para la creación de prototipos cuando se deben probar diferentes iteraciones del mismo producto.

Desafíos y consideraciones en el moldeo por inyección de plástico

Hay ciertos desafíos que debes tener en cuenta al considerar el moldeo por inyección. Si no se abordan adecuadamente, estos desafíos pueden socavar el éxito del proyecto.

Consideraciones de diseño

Los moldes de moldeo por inyección deben ser diseñado con moldeo por inyección en mente. Además de la precisión y la coherencia, el diseño del molde debe facilitar la expulsión rápida y sencilla de las piezas. También debe tener características como orificios de ventilación, bebederos, compuertas y canales de refrigeración en los lugares correctos.

Los moldes mal diseñados pueden provocar defectos y tiempos de ciclo de moldeo por inyección prolongados.

Costos de herramientas

El moldeo por inyección tiene un coste inicial elevado. Esto se debe principalmente al coste del molde. Se debe considerar el uso de materiales de molde menos costosos, por ejemplo aluminio, si el volumen de producción va a ser bajo.

Control de calidad

El control de calidad puede hacer o deshacer el proyecto de moldeo por inyección. Puede terminar con piezas defectuosas debido a un mal diseño del molde, un mal control del proceso, materiales de baja calidad, defectos del molde, etc.

Se deben implementar medidas de control de calidad en todas las etapas del proceso de moldeo por inyección de plástico para detectar estos problemas de manera temprana y limitar su impacto en el proyecto general.

Hay medidas automatizadas que se pueden implementar en la línea de producción y medidas físicas que requieren operadores en la planta de producción y un buen sistema de comunicación.

¡Envíe su consulta para cotizaciones inmediatas!

Conclusión

El moldeo por inyección de plástico sigue siendo uno de los procesos de fabricación más importantes del mundo en la actualidad. A pesar de su alto costo de instalación, ningún otro proceso es tan rentable para la producción en masa.

Actualmente existen diferentes tipos de procesos de moldeo por inyección de plástico y la lista de materiales compatibles es larga. Si elige utilizar el moldeo por inyección de plástico, recuerde trabajar con expertos que puedan ayudarlo a aprovechar al máximo este proceso.

Por qué Hongju Silicone es el moldeo por inyección de plástico que necesita

Si necesita servicios de moldeo por inyección de plástico para su próximo gran proyecto, Silicona Hongju es el socio adecuado. Contamos con 23 años de excelencia en diseño y fabricación y nuestras piezas de plástico y caucho de silicona se utilizan en todo el mundo. Nos hemos asociado con otras empresas para fabricar piezas OEM y ODM y usted también puede beneficiarse de nuestros MOQ bajos y entregas rápidas. Visite nuestro sitio web para saber más sobre nuestros servicios.