En este artículo profundizaremos en qué es el moldeo por inyección por reacción, los diferentes tipos de esta tecnología de fabricación, los materiales utilizados y sus ventajas y desventajas. Profundicemos en los entresijos del moldeo por inyección reactiva.

¿Qué es el moldeo por inyección de reacción?

Moldeo por inyección de reacción es un proceso de producción donde Los polímeros termoendurecibles con viscosidades bajas se mezclan y bombean a un molde y se les permite curar, tomando las formas dictadas por el interior del molde. Diferente a la moldeo por inyección regular Mientras que las piezas moldeadas solo necesitan enfriarse para mantener su forma, las piezas RIM necesitan tiempo para curarse y endurecerse.

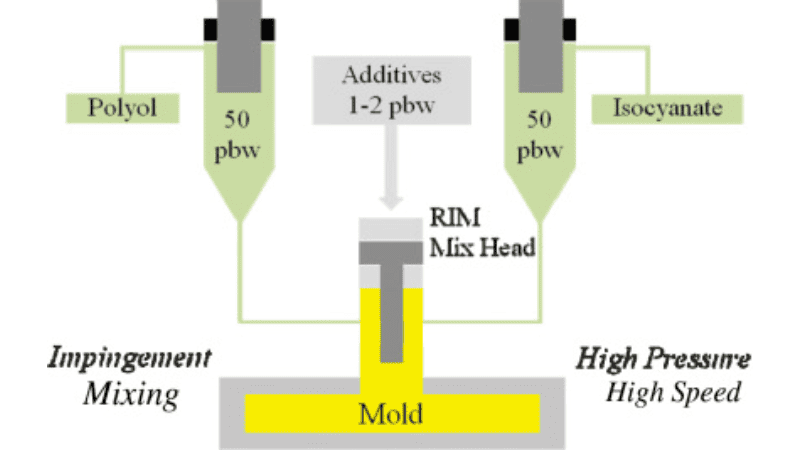

Cuando comienza el proceso RIM, dos componentes líquidos se mezclan completamente a alta presión antes de inyectarlos en la cavidad del molde a baja presión. Este baja presión de inyección Es importante para este proceso porque permite el uso de herramientas menos costosas en comparación con el moldeo por inyección normal.

In moldeo por inyección de plástico, el material plástico simplemente se enfría dentro del molde. Sin embargo, en RIM tiene lugar una reacción química entre los diferentes componentes del molde para formar la pieza final. Esta reacción se produce rápidamente y tiempos de ciclo para el moldeo por inyección de reacción puede ser inferior a 60 segundos.

2 tipos de moldeo por inyección de reacción

Un beneficio citado regularmente del proceso de moldeo por inyección reactiva es el nivel de flexibilidad de diseño que permite lograr. Las propiedades de las piezas, como la flexibilidad y la resistencia, se pueden controlar en gran medida.

Un factor que hace esto posible es la disponibilidad de diferentes tipos de procesos RIM.

Moldeo por inyección de reacción estructural (SRIM)

El moldeo por inyección de reacción estructural es un tipo de RIM que se utiliza para fabricar piezas con mayores niveles de rigidez. Esto se consigue reforzando las piezas con diversas fibras. A diferencia de otros tipos de RIM, las fibras utilizadas en SRIM se encuentran en forma de:

- Esteras

- mallas

- Preformas

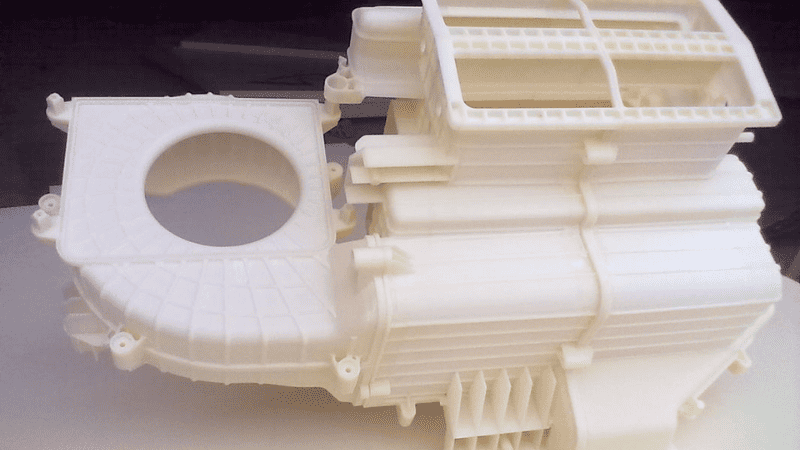

Los refuerzos se colocan dentro de los moldes antes de inyectar el polímero líquido. Las piezas fabricadas mediante moldeo por inyección de reacción estructural se utilizan en diferentes industrias, incluidas la médica, la automotriz y la aeroespacial.

Las piezas fabricadas con esta tecnología incluyen estantes, paneles y puertas donde la rigidez es una característica importante.

Para obtener mejores resultados, la malla o las esteras utilizadas en SRIM deben estar completamente saturadas. Por lo tanto, en este proceso se prefieren polímeros líquidos de muy baja viscosidad, ya que pueden fluir mejor dentro del molde.

Moldeo por inyección de reacción reforzada (RRIM)

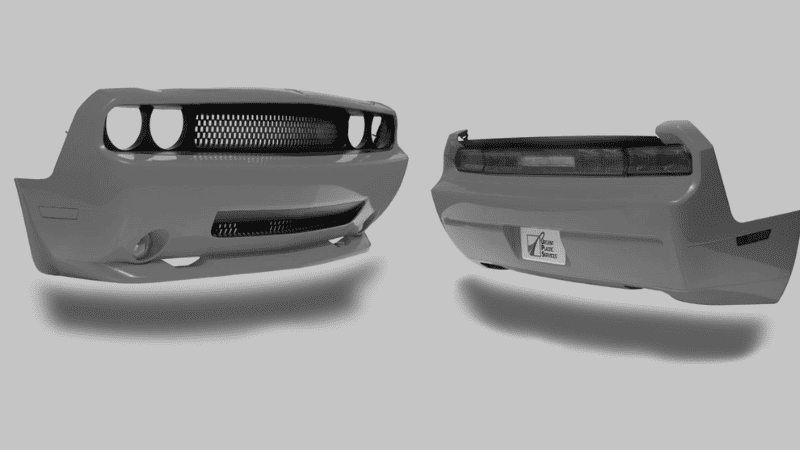

El moldeo por inyección de reacción reforzada es una variación del RIM que se utiliza para fabricar piezas mucho más grandes. Está ganando popularidad en la industria del transporte gracias a su capacidad para producir piezas duraderas que pesan menos.

Al igual que SRIM, RRIM implica la adición de fibras de refuerzo a la pieza moldeada. Sin embargo, existen algunas diferencias notables que incluyen:

- Las fibras utilizadas en el proceso RRIM son fibras de hebra corta. Las fibras se cortan o muelen previamente.

- Las fibras y el polímero líquido se mezclan antes de inyectarse en el molde.

Las fibras de vidrio son los agentes de refuerzo convencionales, pero el uso de fibras de carbono está empezando a ser común.

Las piezas fabricadas con RRIM son mucho más fuertes y tienen una mayor resistencia al impacto en comparación con las piezas fabricadas con el proceso RIM normal. Esto lo convierte en un buen proceso para fabricar piezas como paneles de carrocería que sean resistentes a la deformación y al desgaste.

En comparación con procesos como moldeo por compresión, las piezas RRIM no se encogen tanto cuando se retiran de sus moldes. Las piezas también sufren menos expansión térmica a temperaturas extremas.

¡Envíe su consulta para cotizaciones inmediatas!

Componentes y materiales utilizados en RIM

El moldeo por inyección reactiva se puede utilizar para lograr piezas con una amplia gama de propiedades. Esto es gracias a los diferentes tipos de materias primas y aditivos que son compatibles con este proceso.

Poliuretano es el material que más comúnmente se asocia con las llantas, pero las piezas fabricadas con poliureas, poliamidas, siliconay otros materiales también se pueden procesar mediante el proceso RIM.

Tipos de materiales asociados con RIM

Dependiendo de la formulación del líquido. polímero termoendurecible, el proceso de moldeo por inyección de reacción puede producir piezas fabricadas con los siguientes materiales:

- Espumas estructurales: Estructural espumas de poliuretano Son ligeros, rígidos y duraderos. Estos materiales tienen una estructura celular que se consigue mediante agentes espumantes. Las espumas estructurales se pueden moldear en una amplia gama de formas e incluso se utilizan en lugar de algunas piezas moldeadas por inyección. Estas espumas se utilizan en carcasas rígidas para proteger dispositivos médicos y electrónicos.

- Poliuretanos elastoméricos: Esta clase de poliuretanos es muy flexible además de tener una resistencia superior al impacto, la abrasión y la corrosión. Estos materiales son populares para aplicaciones militares, entre otras, y también pueden pintarse o pigmentarse.

- Espumas Flexibles: Estas espumas elastoméricas son significativamente más densas, pero siguen siendo flexibles. Dependiendo de los insumos, la superficie del material puede tener un acabado tipo piel o no. El acabado similar a la piel hace que las piezas sean más fáciles de limpiar y más duraderas. Estos materiales se utilizan para dispositivos médicos, productos para bebés, etc.

- Espumas rígidas: Estos materiales similares a la espuma de poliestireno pueden alcanzar una gama más amplia de densidades en comparación con las espumas estructurales y son más resistentes a los productos químicos. Las aplicaciones que emplean espumas rígidas incluyen ayudas a la flotabilidad.

- Diciclopentadieno: También conocido como DCPD, este material se fabrica utilizando gasóleos calentados. Tienen una resistencia al impacto muy alta y se utilizan para fabricar escudos protectores utilizados en maquinaria militar, de defensa y pesada.

Aditivos y catalizadores utilizados en RIM

El proceso de moldeo por inyección reactiva no sería tan exitoso como lo es actualmente sin el uso de diversos aditivos. Estos aditivos incluyen:

- Catalizadores: Los catalizadores son sustancias que se agregan a las reacciones químicas para acelerarlas o reducir la presión y la temperatura necesarias para que se lleven a cabo las reacciones. Se han utilizado aminas, estaño, zinc, bismuto e incluso circonio como catalizadores en la fabricación de poliuretanos.

- surfactantes: Estos compuestos reducen la tensión superficial entre componentes líquidos, gaseosos y sólidos. En RIM, ayudan a que la espuma de poliuretano se estabilice y fragüe evitando que la espuma colapse. También ayudan a controlar el tamaño de las células y limitar la contracción post-curado.

- Agentes espumantes: Estas sustancias producen gases que a su vez forman las células dentro de las piezas del RIM. Un agente espumante puede ser químico o físico. Los agentes espumantes comúnmente utilizados incluyen agua y dióxido de carbono licuado.

- Antioxidantes y estabilizadores UV.: Se añaden para limitar la tasa de degradación de la pieza final.

- Pigmentos: Se añaden para darle al producto un color específico.

- Plastificantes: Se pueden añadir plastificantes para hacer más flexible la pieza final.

¡Envíe su consulta para cotizaciones inmediatas!

Proceso de RIM

El proceso básico de moldeo por inyección de reacción comienza con dos líquidos almacenados en dos tanques separados. Estos líquidos se mantienen separados y pueden estar a dos temperaturas diferentes durante el almacenamiento. Cuando llega el momento de iniciar el proceso RIM, se siguen los pasos a continuación.

Paso 1: Medición o medición de componentes

De los tanques de almacenamiento se extraen cantidades exactas de los líquidos que se van a mezclar. La cantidad de los diferentes componentes utilizados debe controlarse estrictamente porque esto afectará las propiedades del producto final. Para ello se utilizan unidades dosificadoras.

Paso 2: Mezcla

Los dos líquidos bien dosificados se mezclan a alta presión con la ayuda de un mezclador de impacto. Esto mezcla completamente todos los componentes líquidos, incluidos los aditivos necesarios.

Paso 3: dispensar la mezcla en el molde

La dispensación de la mezcla líquida en la cavidad del molde se realiza poco después de la mezcla porque las reacciones químicas entre los componentes comienzan cuando se mezclan.

El líquido se dispensa en el molde calentado mediante el mezclador posterior que mantiene el líquido bien mezclado mientras reduce su presión. La temperatura de la mezcla también es menor en comparación con moldeo por inyección tradicional en esta etapa (140 - 248 ℉).

Cuando la mezcla líquida está en el molde, los componentes sufren una reacción exotérmica. El material se mantiene en el molde el tiempo suficiente para que se lleve a cabo el proceso de expansión y curado. Esto permite que el sólido formado adopte y conserve la forma del molde.

Paso 4: enfriamiento

La reacción exotérmica puede provocar que las temperaturas dentro del molde calentado alcancen hasta 350 ℉. Para que la pieza se pueda retirar manualmente es necesario bajar estas temperaturas. Esto se logra con la ayuda de líneas de agua dentro del molde.

Paso 5: Desmoldeo

Una vez que la pieza se ha curado y enfriado lo suficiente, se libera del molde. Este proceso debe realizarse con cuidado para evitar dañar la pieza fresca.

Paso 6: Postprocesamiento

Esto puede implicar la eliminación del exceso de material o la aplicación de un tratamiento o recubrimiento a la superficie de la pieza terminada si así lo desea el cliente.

¡Envíe su consulta para cotizaciones inmediatas!

Ventajas y limitaciones de RIM

El moldeo por inyección de reacción tiene una larga lista de ventajas en comparación con el moldeo por inyección tradicional y otros procesos de fabricación. Estas ventajas incluyen:

- Propiedades superiores de las piezas: las piezas fabricadas mediante el proceso RIM pueden ser más resistentes, ligeras y flexibles que las piezas fabricadas mediante otros métodos de fabricación. Esto le ha permitido reemplazar incluso el moldeo por inyección de plástico en algunas aplicaciones.

- Piezas más grandes y delgadas: en comparación con el moldeo por inyección, la mezcla que se dosifica en el molde en RIM tiene una viscosidad mucho menor. Esta mezcla puede fluir más fácilmente, lo que permite a los fabricantes fabricar piezas más grandes o con paredes más delgadas.

- Uso de insertos: Otro beneficio de la baja viscosidad de las mezclas utilizadas en RIM es que muchos insertos se pueden utilizar con éxito dentro del molde. Esto permite lograr formas más complejas en la pieza.

- Bajos costos de herramientas: La instalación del moldeo por inyección de plástico es costosa porque las herramientas utilizadas deben poder soportar altas temperaturas y presiones. Por otro lado, RIM utiliza temperaturas y presiones más bajas y requiere fuerzas de sujeción más bajas. Esto permite el uso de materiales de molde menos costosos y más fáciles de mecanizar. incluido el aluminio.

Desafortunadamente, RIM no es un proceso perfecto y presenta algunos desafíos. Éstas incluyen:

- Tiempos de ciclo más largos: en comparación con el moldeo por inyección, el moldeo por inyección de reacción tiene un tiempo de ciclo mucho más largo. Las piezas moldeadas por inyección se pueden producir en segundos, mientras que los tiempos de ciclo para las piezas fabricadas por RIM suelen ser de varios minutos.

- Opciones de materiales limitadas: el poliuretano puede ser uno de los materiales más utilizados, pero el proceso RIM actualmente no funciona con polímeros termoplásticos y muchos otros materiales.

- Contaminantes: algunos de los materiales utilizados para el moldeo por inyección reactiva producen compuestos orgánicos volátiles.

- Herramientas de baja resistencia: las herramientas utilizadas para RIM pueden fabricarse con materiales menos costosos. Sin embargo, esto también los hace más fáciles de dañar y menos adecuados para la producción en masa.

Aplicaciones de RIM

Las piezas fabricadas por RIM se encuentran en muchas industrias y la lista continúa creciendo. Este método de fabricación es más adecuado para productos de menor volumen en comparación con el moldeo por inyección de plástico.

Algunos ejemplos notables de cómo se utilizan los productos RIM incluyen:

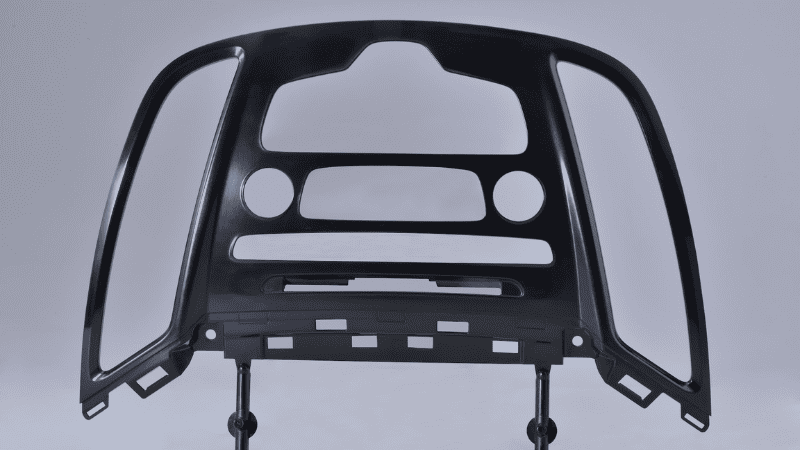

- Parachoques, paneles de puertas, apoyabrazos y spoilers de automóviles en la industria del transporte

- Cajas para equipos de la industria médica, como escáneres CT y MRI.

- Carcasas y envolventes para electrónica.

- Paneles y conductos para la industria aeroespacial.

- Carcasas de motores en la industria marina

- Puertas, ventanas y paneles de acceso en la industria de la construcción.

- Productos flexibles y elásticos para la industria del deporte y la recreación.

¡Envíe su consulta para cotizaciones inmediatas!

Conclusión

El moldeo por inyección por reacción es un proceso de fabricación que produce piezas utilizando polímeros termoendurecibles. Esto le otorga varias ventajas sobre el moldeo por inyección tradicional, incluido un menor costo de herramientas gracias a la menor temperatura y presión del proceso.

Las piezas fabricadas por RIM se pueden reforzar para hacerlas más fuertes o más rígidas. La lista de materiales compatibles es aún corta, pero va en aumento. RIM ya tiene una larga lista de aplicaciones en industrias clave, incluidas la médica, la automotriz y la aeroespacial.

Deje que Hongju responda sus preguntas sobre fabricación de RIM

¿Está considerando utilizar el moldeo por inyección reactiva para su próximo producto? Trabajar con el equipo adecuado es tan importante como trabajar con el proceso correcto. Comuníquese con los expertos en Hongju hoy y obtenga sus opiniones. Puede conocer más sobre el proceso de fabricación de RIM y lo que puede hacer para llevar su negocio al siguiente nivel.