Lo que hace que el moldeo por inyección sea extraordinario es su capacidad para producir numerosos artículos de manera eficiente y rentable. Es un proceso científico que combina calor y presión para crear artículos prácticos. Después del moldeo por inyección, los distintos productos moldeados se enfrían.

Comprender el proceso de fabricación por inyección

Para apreciar verdaderamente el papel de los sistemas de canales en el moldeo por inyección, primero debemos comprender las bases de este proceso de fabricación transformador. El proceso de inyección y el proceso de moldeo no son solo un proceso o método de moldeo por inyección; es una maravilla de la ingeniería que ha remodelado industrias y ha creado innumerables productos.

El arte del proceso de moldeo por inyección

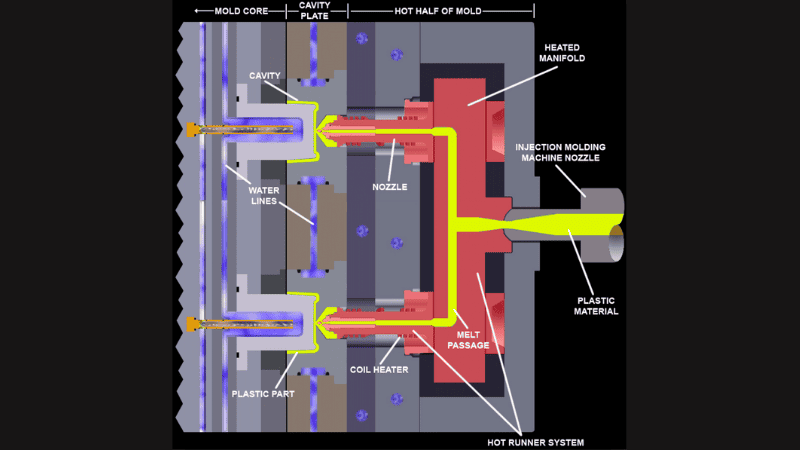

En su centro, El proceso de moldeo por inyección implica calor, presión y materiales. Comienza con un material granulado o en polvo, a menudo en forma de plástico o caucho, que se introduce en la tolva de la máquina de moldeo por inyección. Luego, el material se somete a presión de inyección y se calienta hasta alcanzar un estado fundido, listo para su transformación.

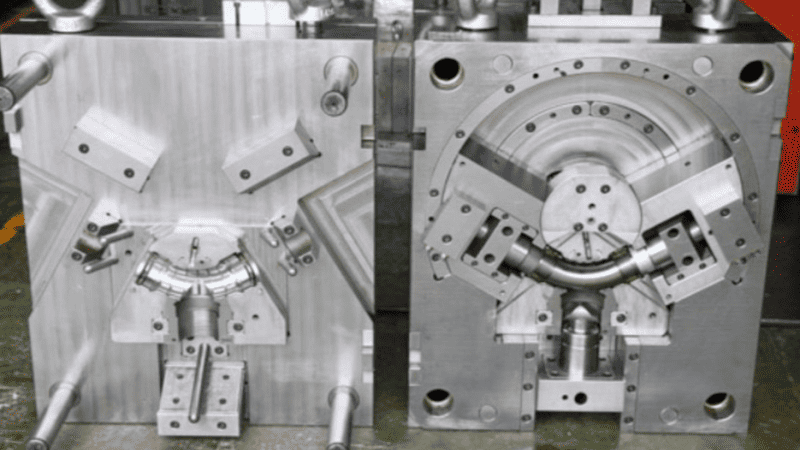

- El molde

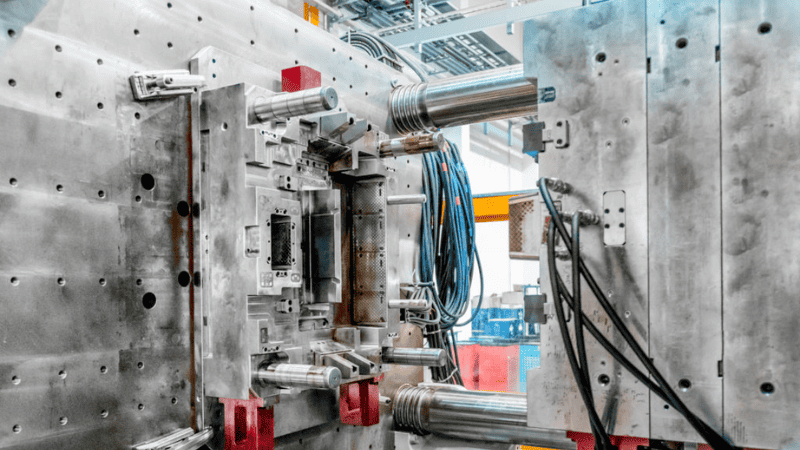

El corazón del moldeo por inyección es el moho (hongo) cavidad misma. Esta pieza de acero o aluminio ahuecada y meticulosamente elaborada no es un recipiente cualquiera; es el modelo para que el producto se moldee y nazca. El molde se divide en dos mitades, con cavidades de molde e incluso múltiples mitades de molde con orificios, siendo un sistema complejo de guías, compuertas y espacios que definen la forma del producto.

- La Inyección

A medida que el material fundido alcanza la consistencia adecuada, se inyecta, bajo alta presión, en la cavidad del molde. Aquí es donde ocurre la magia. El material llena rápidamente todos los rincones y adopta la forma deseada de las piezas moldeadas por inyección y de las piezas dentro de la cavidad del molde. Es aquí donde se determina el destino del producto, ya sea un pequeño juguete de plástico, un componente de un dispositivo médico o una compleja pieza de automóvil.

- Enfriamiento y Solidificación

Pero el proceso no termina ahí. El molde, ahora lleno de material fundido caliente, necesita tiempo para enfriarse y solidificarse. Los canales de enfriamiento, estratégicamente integrados en la superficie del molde, facilitan un enfriamiento rápido durante esta fase crucial del ensamblaje del molde. El control preciso de los canales y tiempos de enfriamiento de un molde es una ciencia en sí misma, ya que influye en la calidad y la integridad estructural del producto.

- Expulsión

Una vez solidificada la presión sobre el producto moldeado o la superficie del molde, se separan las mitades del molde y se expulsa el producto a través de pasadores o mecanismos eyectores. Esto puede parecer simple, pero es un acto cuidadosamente orquestado. Los pasadores eyectores garantizan que la presión sobre el producto se libere sin dañarlo.

La versatilidad del moldeo por inyección

La verdadera importancia de la tecnología de moldeo por inyección reside en su notable versatilidad. Es el método detrás de la creación de artículos cotidianos como botellas de plástico, tapas y cepillos de dientes. Pero la cosa no termina ahí. La tecnología de moldeo por inyección da vida a componentes vitales en industrias como la aeroespacial, la sanitaria y la de fabricación de automóviles. Desde las piezas moldeadas más pequeñas e intrincadas hasta estructuras grandes y complejas, el moldeo por inyección ofrece precisión y confiabilidad.

Una parte vital del proceso de fabricación

En esencia, moldeo por inyección no es sólo un proceso; es un arte que da forma al mundo moderno. Su importancia en la fabricación es innegable, ya que permite la creación de una amplia gama de productos que mejoran nuestras vidas. Comprender este proceso fundamental sienta las bases para comprender el papel crucial que desempeñan las piezas y los sistemas de moldeo por inyección de rodetes para que todo esto suceda.

¿Qué son los sistemas de rodadura de las máquinas de moldeo por inyección?

En el mundo del moldeo por inyección, piense en los sistemas de rodadura como gestores del tráfico. Son como los héroes ocultos, que se aseguran de que todo funcione sin problemas. Estos sistemas son un conjunto de caminos particulares, como pequeños ríos, que ayudan a que el material caliente y pegajoso llegue desde la boquilla de la máquina hasta donde debe estar dentro de toda la pieza de moldeo por inyección de plástico.

¿Por qué son tan importantes?

Sin sistemas de guías, sería como intentar circular sin carreteras ni carriles guía. El caos reinaría y las cosas que hacemos no saldrían bien. Entonces, son un poco como los directores de una orquesta, asegurándose de que todos los instrumentos toquen juntos en armonía.

- Mantener las cosas bien

Estos sistemas de canales también son como controles de termostato, asegurando que la temperatura y el flujo de la sustancia pegajosa sean los correctos. Todo este control del proceso es muy importante porque ayuda a garantizar que cada pieza moldeada que sale sea perfecta, solo la pieza moldeada en la forma en que se supone que debe moldearse.

- Menos desperdicio, más ahorros

Los sistemas de guías también son ecológicos. Se aseguran de que utilicemos la menor cantidad de material plástico posible, lo que no sólo es bueno para el medio ambiente sino también para ahorrar dinero en la producción.

No es aleatorio; Diseñar estos sistemas de corredores es como un diagrama esquemático o crear un plano. Los ingenieros planifican cuidadosamente el tamaño, la forma y la ruta de flujo de estas vías para que todo funcione perfectamente.

Componentes clave de los sistemas de corredores

Los sistemas de corredores pueden parecer complicados, pero se componen de algunos componentes básicos que funcionan juntos como un equipo bien entrenado. Analicemos estos componentes críticos de una manera sencilla.

- Conoce a los jugadores

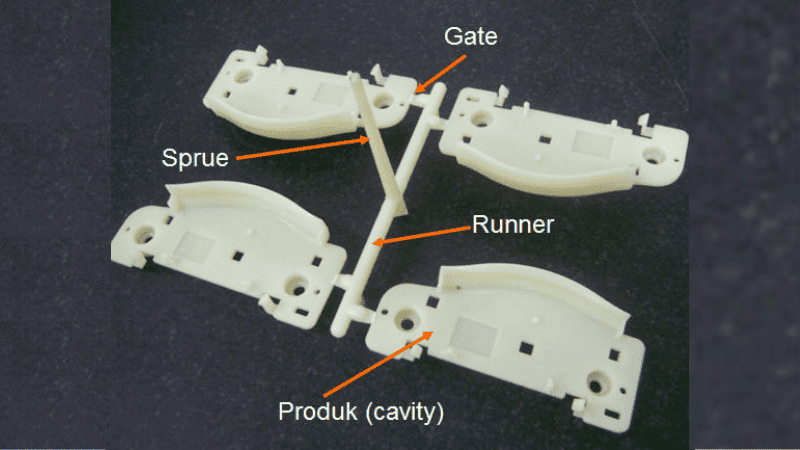

Imagine un sistema de carreteras para material fundido. Tiene que diseñarse cuidadosamente para llevar las cosas a donde deben ir. En nuestra historia destacan dos personajes principales: el bebedero y las puertas.

- el bebedero

Piense en el bebedero como la entrada principal a nuestro sistema de carreteras. Es como la gran puerta de entrada donde el material fundido ingresa por primera vez al sistema de canales. Es un gran problema porque prepara el escenario para todo lo que sigue.

- Las puertas

Ahora imaginemos las puertas como puntos de control a lo largo de la carretera. Son como pequeñas puertas que controlan el flujo de material plástico fundido desde el bebedero hacia la cavidad del molde de moldeo por inyección de plástico. Estas puertas deben tener el tamaño y la forma perfectos, como Ricitos de Oro encontrando la silla perfecta en la casa de los Tres Osos.

El arte del diseño

Pero aquí está el secreto: el diseño de estos componentes es muy importante. Es como si un chef experto creara una receta. El tamaño y la forma de las piezas moldeadas del bebedero y las compuertas pueden favorecer o deshacer el flujo y la calidad del producto final.

Entonces, en pocas palabras, los sistemas de corredores son como autopistas bien organizadas, con componentes involucrados: el bebedero como entrada principal y las puertas como policías de tránsito, asegurando que todo vaya sin problemas. Diseñar estos componentes con cuidado es como elaborar la receta perfecta para una comida deliciosa: es crucial para fabricar productos de primer nivel en moldeo por inyección.

Tipos de sistemas de corredores

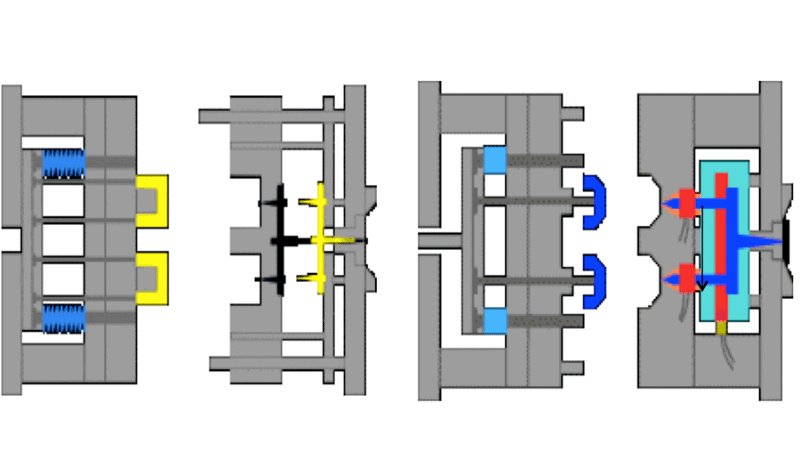

Los sistemas Runner, al igual que los superhéroes, tienen diferentes versiones, cada una con sus poderes especiales. Hay dos tipos principales: sistemas de canal caliente y sistemas de canal frío. Exploremos qué los hace únicos.

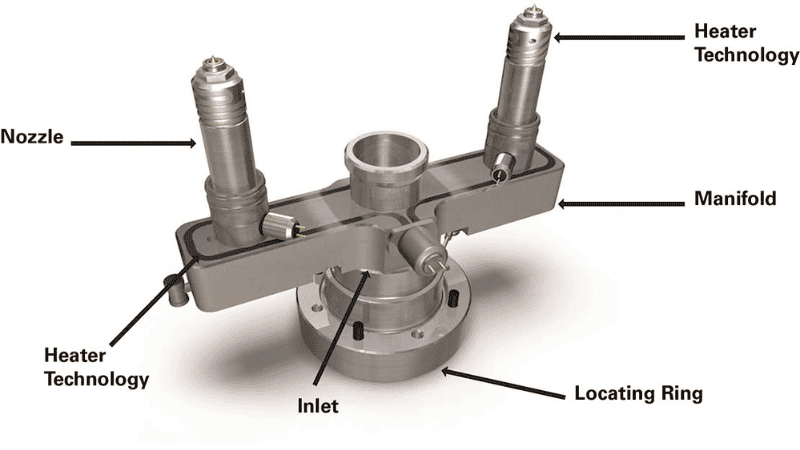

Sistemas de canal caliente

Imagine un sistema que mantenga caliente el material plástico ya fundido y que fluya suavemente a través de los canales. Eso es precisamente lo que hacen los sistemas de canal caliente. Se aseguran de que haya un flujo continuo de material, lo que significa menos desperdicio y más eficiencia de producción. Estos sistemas son como los campeones de la producción de gran volumen y la elaboración de formas complejas. Son como los velocistas del mundo del moldeo por inyección, asegurando que todo siga moviéndose.

Sistemas de canal frío

Ahora, imagine un sistema que permita que el plástico fundido o partes del material fundido se vuelvan fantásticos y solidifiquen después de cada ciclo. Este material enfriado se llama corredor y puede reutilizarse o reciclarse. Los sistemas de canal frío son la opción económica, especialmente para fabricar cantidades de productos medias a bajas. Son como los héroes ahorrativos, que aprovechan al máximo cada material.

Compatibilidad de materiales

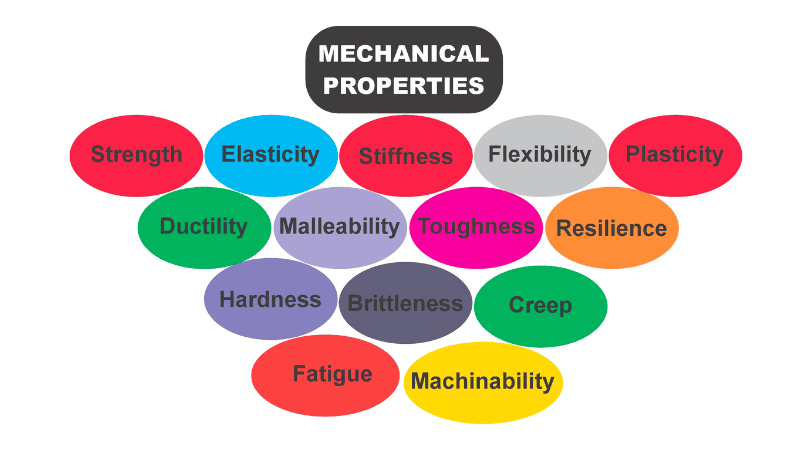

En el ámbito del moldeo por inyección, encontramos una variedad de materiales, cada uno con sus atributos distintos. Estos materiales abarcan plásticos, caucho, aleaciones metálicas y más. También poseen diferentes propiedades mecánicas, incluidos puntos de fusión y características de flujo, similares a los bailarines con estilos únicos.

corredores calientes

Considere los sistemas de canal caliente como los instructores que prosperan en temperaturas más altas. Son más adecuados para materiales que presentan baja viscosidad y excelentes propiedades de fluidez. Esta asociación garantiza un movimiento del material suave y eficiente, similar a un baile bien coreografiado.

Corredores fríos

Por el contrario, los sistemas de canal frío destacan por sus sensores de temperatura, que mantienen una atmósfera más fría. Son la opción ideal para materiales que requieren tiempos prolongados de enfriamiento y solidificación. Estos materiales exigen un enfoque más mesurado, similar a una rutina de baile de ritmo más lento.

La importancia de la compatibilidad

El arte de seleccionar el sistema de canales adecuado para un material específico es la esencia del proceso de moldeo por inyección. Se asemeja al proceso de emparejar parejas de baile según su estilo de baile. Una falta de coincidencia entre el material y el sistema de guías puede resultar en un rendimiento subóptimo.

Ventajas y desventajas de cada sistema

Cuando se trata de moldeo por inyección, una decisión crítica es elegir entre sistemas de canal caliente y de canal frío. Cada uno tiene su propio conjunto de ventajas y desventajas que pueden afectar los factores. A continuación se ofrece un vistazo conciso a los pros y los contras de cada sistema.

Sistemas de canal caliente

Ventajas

- Reducción del desperdicio de material: los canales calientes destacan por su eficiencia mediante la transferencia de calor, manteniendo el material en estado fundido. Esta tecnología elimina la necesidad de desechar los canales enfriados después de cada ciclo, lo que reduce significativamente el tiempo del ciclo y el desperdicio de material.

- Tiempos de ciclo más rápidos: el flujo continuo de material fundido en canales calientes conduce a tiempos de ciclo más cortos. Esto es particularmente ventajoso para la producción de gran volumen, donde la velocidad importa.

Desventajas

- Costos iniciales más altos: los sistemas de canal caliente conllevan una inversión inicial más alta. Los componentes especializados necesarios para calentar y mantener el material en estado fundido contribuyen a este costo.

- Demandas de mantenimiento: Mantener un control preciso de la temperatura en los sistemas de canal caliente es crucial. Esto requiere un mantenimiento regular, lo que puede traducirse en gastos de mantenimiento continuos.

Sistemas de canal frío

Ventajas

- Rentabilidad: Los sistemas de canal frío son económicos. No requieren los extensos componentes de calefacción y aislamiento de los canales calientes, lo que los convierte en una opción rentable.

- Simplicidad: Estos sistemas son sencillos en diseño y operación. Son fáciles de configurar y mantener, lo que los hace adecuados para diversas aplicaciones.

Desventajas

- Mayor desperdicio de material: Los sistemas de canales fríos generan material plástico solidificado, conocidos como canales, después de cada ciclo. Estos canales normalmente se desechan o reciclan, lo que genera un mayor desperdicio de material en comparación con los canales calientes.

- Tiempos de ciclo más largos: el proceso de enfriamiento y solidificación en canales fríos puede extender los tiempos de ciclo, lo que puede no ser adecuado para escenarios de producción de alta velocidad.

Factores que influyen en la elección del sistema de guías

Cuando se trata de elegir el sistema de canales ideal para su proyecto de moldeo por inyección, entran en juego varios factores cruciales. Estos factores son similares a las piezas de un rompecabezas y cada una contribuye a la imagen completa del proceso de toma de decisiones. Profundicemos en estos elementos influyentes.

Propiedades materiales

Imagine el material con el que está trabajando como base de su proyecto. Los materiales tienen características únicas, como sus puntos de fusión, comportamientos de flujo y costos. Estas propiedades pueden afectar en gran medida la elección del sistema de rodadura.

- punto de fusión: Algunos materiales se funden a temperaturas más bajas, mientras que otros requieren calor más alto. Esto le guiará hacia sistemas de canales fríos o calientes, dependiendo de la compatibilidad con la temperatura del molde.

- Comportamiento del flujo: Los materiales se diferencian en la rapidez y facilidad con que fluyen cuando se funden. Esto afecta la eficiencia de varios parámetros de distribución del material, lo que lo orienta hacia un sistema de canales que se adapta a las características de flujo del material.

Complejidad del diseño de piezas

Piense en el diseño de su producto como un rompecabezas complejo. Algunas partes son sencillas, mientras que otras son intrincadas y delicadas. La complejidad del diseño de su pieza juega un papel fundamental en la elección del sistema de canales.

- Piezas complejas: Los diseños de superficies intrincados a menudo se benefician de los sistemas de canal caliente, que brindan un control preciso sobre el flujo de material. Esto es como si un artista experto usara un pincel fino para detalles intrincados.

- Piezas simples: Para diseños sencillos, los sistemas de canal frío pueden ser suficientes. Ofrecen simplicidad y rentabilidad, similares a utilizar una herramienta básica para una tarea sencilla.

Volumen de producción

El volumen de producción es como el corazón de su proyecto. Determina el ritmo de la velocidad de inyección y la escala de su proceso de fabricación.

- Alto volumen: En escenarios donde es necesario producir una gran cantidad de piezas rápidamente, los sistemas de canal caliente brillan. Su eficiencia y tiempos de ciclo reducidos son similares a los de una máquina bien engrasada para la producción en masa a alta velocidad.

- Volumen bajo a medio: Los sistemas de canal frío son más económicos para volúmenes de producción más bajos. Si bien pueden dar lugar a tiempos de ciclo más largos, pueden resultar rentables para operaciones de menor escala.

Limitaciones presupuestarias

Imagine su presupuesto como el marco que mantiene unido su proyecto. Establece los límites y determina cómo se asignan los recursos.

- Presupuesto generoso: Si su presupuesto permite una mayor inversión inicial y costos de mantenimiento continuo, los sistemas de canal caliente podrían ser una opción factible, dados sus beneficios de eficiencia.

- Presupuesto ajustado: Los sistemas de canal frío son económicos, lo que los convierte en una opción adecuada cuando las limitaciones financieras son una consideración principal.

Consideraciones operativas de cada sistema

Exploremos los aspectos operativos de los sistemas de canal frío y caliente, centrándonos en los factores críticos que garantizan la eficiencia y el éxito.

Sistemas de canal caliente

Operar sistemas de canal caliente requiere una atención meticulosa al detalle y la precisión. Piense en ello como pilotar un coche deportivo de alto rendimiento; necesitas mantener todo bien afinado.

- Mantenimiento regular: Al igual que un automóvil deportivo necesita un mantenimiento rutinario, los canales calientes exigen un mantenimiento regular. Esto incluye revisar y mantener los calentadores y boquillas para garantizar que funcionen de la mejor manera. Cualquier mal funcionamiento aquí puede interrumpir el flujo de material fundido.

- Control preciso de la temperatura: El control de la temperatura es el corazón de los sistemas de canal caliente. Mantener temperaturas precisas en todo el sistema es crucial para una calidad constante del producto. Piense en ello como afinar un instrumento musical; incluso una ligera desviación puede resultar en una nota discordante

- Aislamiento adecuado: Un aislamiento adecuado es como proporcionar un abrigo cálido para protegerse del frío. Garantiza que el calor generado en el propio sistema de refrigeración de canal caliente esté contenido, reduciendo el consumo de energía y promoviendo la eficiencia.

Sistemas de canal frío

Operar sistemas de canal frío implica un conjunto diferente de consideraciones, enfatizando la simplicidad y la eficiencia.

- Optimización del diseño del corredor: El diseño de los canales de rodadura es fundamental para minimizar el desperdicio de material. Imagínelo como si estuviera diseñando un sistema de plomería en el que desea garantizar una pérdida mínima de agua. Los corredores bien diseñados reducen el desperdicio y mantienen los costos bajo control.

- Gestión de tiempos de enfriamiento: Los sistemas de canal frío requieren paciencia. Lo mejor sería gestionar los tiempos de enfriamiento de forma eficaz para garantizar que el material se solidifique como se desea. Esto es similar a esperar pacientemente a que un pastel se enfríe antes de agregarle el glaseado.

- Implementación de prácticas de reciclaje: La sostenibilidad es esencial en la fabricación moderna. La implementación de prácticas de reciclaje para el material solidificado (corredores) puede reducir los desechos y promover el respeto al medio ambiente. Es como reciclar vidrio, productos plásticos o papel para reducir el impacto ambiental.

Conclusión

Al concluir nuestro viaje por el mundo de los sistemas de rodetes en el moldeo por inyección, es esencial enfatizar su papel indispensable para lograr calidad, eficiencia y rentabilidad en el proceso de fabricación. Ya sea que opte por la precisión de los sistemas de canal caliente o la rentabilidad de los sistemas de canal frío, comprender sus complejidades es la clave para lograr el éxito en el proceso de moldeo por inyección.

¡Descubra la solución perfecta para su negocio con Hongju!

Como pionero en tecnologías y servicios innovadores, Hongju ofrece soluciones personalizadas diseñadas para optimizar las operaciones, impulsar la productividad e impulsar el crecimiento. Ya sea que sea una startup en ciernes o una empresa bien establecida, explore nuestras ofertas y póngase en contacto hoy.

Envíe su consulta ahora!

La calidad se une a la asequibilidad. Pregunte ahora por productos de alta calidad en volúmenes reducidos.