Esto es particularmente relevante para los negocios de automoción, aeroespacial, médico y de fabricación, donde los fuelles son fundamentales para mantener la eficiencia y la vida útil de la máquina.

En esta publicación, exploraremos los problemas comunes asociados con los fuelles de silicona y presentaremos las mejores prácticas para mejorar su durabilidad, optimizando así el rendimiento y la longevidad de su equipo.

¿Cuáles son las propiedades básicas del caucho de silicona?

Goma de silicona es un elastómero versátil reconocido por sus propiedades excepcionales, que lo hacen ideal para diversas aplicaciones industriales. Es un material polimórfico con una combinación química y mecánica única.

La silicona se destaca por sus propiedades distintivas, siendo una de las claves su excepcional resistencia a temperaturas extremas. Además, puede funcionar perfectamente en un amplio rango de temperatura, desde -60 °C hasta 230 °C, e incluso puede soportar temperaturas de hasta 300 °C durante períodos breves.

Como resultado, esta característica, junto con su flexibilidad y elasticidad superiores, asegura que mantenga su integridad estructural bajo diversas formas de estrés.

Comparación con otros materiales de caucho

Al distinguir entre diferentes tipos de caucho, incluido el caucho natural, el caucho EPDM y el caucho de nitrilo, la silicona se destaca por sus atributos únicos:

Elogiado por su flexibilidad y rentabilidad, el caucho natural se utiliza con frecuencia en aplicaciones que exigen una alta resistencia a la tracción y al desgarro. Pero cuando se trata de resistencia a altas temperaturas, aceites y ciertos productos químicos, el caucho natural se queda corto.

Su tolerancia a la temperatura habitual se encuentra entre -50 °C y 80 °C, considerablemente inferior al rango de -60 °C a 230 °C (y hasta 300 °C por períodos cortos) que maneja la silicona.

Apreciado por su alta resistencia a combustibles, aceites y productos químicos específicos, el caucho de nitrilo a menudo se selecciona para aplicaciones en los sectores automotriz y aeronáutico donde la resistencia al aceite y al combustible es fundamental.

Sin embargo, en comparación con la silicona, el caucho de nitrilo funciona mal en temperaturas extremas, luz ultravioleta y exposición al ozono. Su temperatura de servicio habitual oscila entre -40°C y 120°C.

3. Caucho EPDM

Este caucho sintético es resistente a los rayos UV, el ozono y la intemperie, al igual que la silicona. También ofrece una excelente resistencia a ácidos suaves, álcalis, agua caliente, vapor y medios orgánicos polares. Sin embargo, su resistencia al combustible y al aceite es limitada, y su rango de temperatura (-45 °C a 150 °C) no está a la altura de la silicona.

¿Qué son los fuelles de goma de silicona?

Los fuelles de caucho moldeado con silicona son componentes especializados que son tanto flexibles como expandibles. Fabricados con silicona, tienen un propósito vital en una gran variedad de operaciones industriales.

Estos fuelles están meticulosamente diseñados para proteger las piezas de la máquina, protegiéndolas de elementos potencialmente dañinos como el polvo, la humedad y el calor. Al mismo tiempo, están construidos para adaptarse al movimiento y aliviar el estrés durante la operación, contribuyendo así a la eficiencia y longevidad general de la maquinaria.

Las siguientes son propiedades clave que hacen que los fuelles de silicona sean un activo invaluable en industrias como la automotriz, aeroespacial, médica y de fabricación:

- Durabilidad: Los fuelles de caucho de silicona son reconocidos por su capacidad para soportar condiciones extremas, manteniendo su integridad a lo largo del tiempo.

- Flexibilidad : Pueden adaptarse al movimiento, expandiéndose y contrayéndose según sea necesario sin perder su forma original.

- y resiliencia: Los fuelles de silicona resisten los factores estresantes ambientales como los rayos UV, el ozono y las duras condiciones climáticas.

- Resistencia al calor: Pueden tolerar altas temperaturas, lo que los hace adecuados para aplicaciones de exposición al calor.

- Resistencia química: Al ser químicamente inertes, los fuelles de silicona son resistentes a la mayoría de los aceites y productos químicos, lo que mejora su durabilidad en diversos entornos.

Aplicaciones industriales de los fuelles de caucho de silicona

Una variedad de industrias utilizan fuelles de silicona por sus propiedades únicas y durabilidad. Estas son algunas de las aplicaciones de los fuelles de silicona en diferentes sectores:

Por ejemplo, en la industria médica, los fuelles de silicona ayudan en la funcionalidad de dispositivos como bombas y válvulas por su capacidad para soportar altas temperaturas y resistencia química.

De manera similar, en la industria electrónica, los fuelles de silicona sirven como protección contra el polvo y la suciedad en equipos electrónicos sensibles, incluidos micrófonos y parlantes.

Además, los fuelles de caucho moldeado con silicona se utilizan en los sistemas de escape para absorber la expansión térmica o la junta de expansión y la contracción del caucho, protegiendo el sistema contra daños y extendiendo su vida útil.

En la industria aeroespacial, los fuelles de silicona se utilizan en sistemas hidráulicos y de combustible debido a su alta precisión y flexibilidad, lo que garantiza un funcionamiento seguro y fiable en condiciones extremas.

La versatilidad y durabilidad de los fuelles de silicona los convierten en una opción ideal para aplicaciones en diversas industrias, ofreciendo beneficios a largo plazo y una mayor eficiencia.

Problemas comunes con los fuelles de caucho de silicona

Los fuelles de silicona, aunque robustos, pueden enfrentar problemas:

- Daños mecanicos: Los objetos afilados, las abrasiones o la alta presión pueden causar daños y afectar su funcionalidad.

- Sobreexpansión/compresión: La expansión o compresión excesiva más allá de su rango operativo puede provocar fallas.

- Instalación incorrecta: La desalineación o la fijación incorrecta durante la instalación pueden provocar fallas prematuras.

- Condiciones duras: La exposición prolongada a condiciones extremas puede degradar el material.

- Envejecimiento/Desgaste: Con el tiempo, los fuelles pueden degradarse, lo que requiere una inspección y un reemplazo regulares.

¿Cuáles son las razones comunes por las que fallan los fuelles?

Los fuelles, incluidos los fabricados con silicona, pueden fallar por diversas razones:

- Crecimiento bacterial: Las bacterias pueden degradar el material con el tiempo, reduciendo el rendimiento y la vida útil de los fuelles.

- Calor alto: Si bien la silicona puede soportar altas temperaturas, la exposición prolongada al calor extremo puede hacer que el material se degrade y posiblemente falle.

- Exposición ambiental: La exposición a elementos ambientales agresivos como la radiación ultravioleta, el ozono o los productos químicos corrosivos puede provocar la degradación y el fallo del material.

- Estres mecanico: El estrés mecánico excesivo, incluida la sobreexpansión o la compresión, puede provocar fallas estructurales.

- Instalación incorrecta: La instalación incorrecta o la desalineación pueden provocar fallas prematuras.

Adopción de mejores prácticas para una mayor durabilidad

La longevidad y el rendimiento de los fuelles de caucho de silicona dependen en gran medida de las mejores prácticas implementadas durante su producción y uso. La adherencia a estas prácticas asegura un producto final de alta calidad y maximiza su vida funcional.

Aprovechar las ventajas de la silicona en la producción

Gracias a sus propiedades inherentes, la silicona es un material destacado en la producción de fuelles. Su resistencia al calor, flexibilidad e inercia química se traducen en una mayor durabilidad en el producto final, lo que convierte a los fuelles de caucho de silicona en la opción preferida en aplicaciones industriales exigentes.

Importancia del diseño de moldes

El diseño del molde juega un papel fundamental en la determinación de la resistencia a la tracción y la durabilidad de los fuelles de silicona. Las consideraciones cuidadosas, como el espesor de pared óptimo y la incorporación de estructuras de refuerzo, pueden mejorar significativamente el rendimiento y la vida útil de los fuelles.

Un diseño de molde eficaz garantiza que los fuelles puedan resistir las rigurosas demandas de sus entornos operativos sin comprometer su funcionalidad.

Innovaciones en el Proceso de Producción

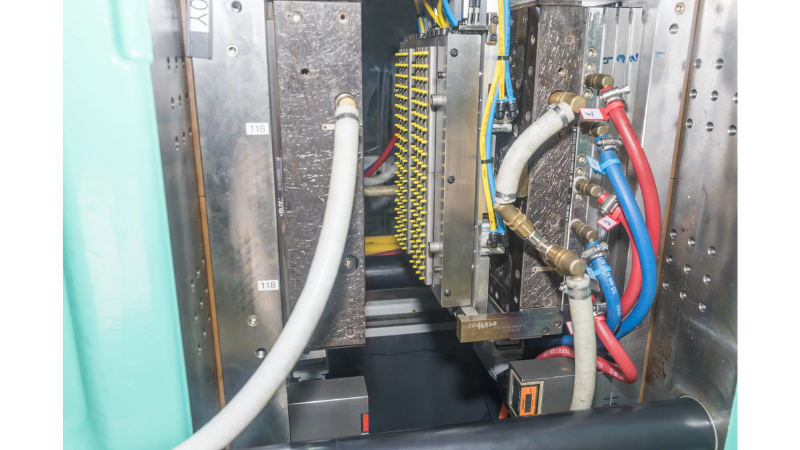

En el ámbito de los procesos de producción, las técnicas innovadoras, como el proceso de moldeo por inyección de líquidos, ofrecen beneficios sustanciales. Este método asegura una distribución uniforme del material de silicona, reduciendo la degradación y los defectos del material.

Especialmente cuando se compara con el moldeo por compresión de caucho. En consecuencia, mejora la durabilidad general de los fuelles de caucho de silicona, extendiendo su vida útil. Obtenga más información sobre el proceso de moldeo por compresión.

Estrategias para prolongar la vida útil de los fuelles de caucho de silicona

Mantener la eficiencia operativa de los fuelles de silicona a lo largo del tiempo requiere un enfoque dedicado:

- Las rutinas regulares de mantenimiento son vitales. Ayudan a identificar y corregir posibles problemas de manera temprana, evitando fallas.

- Es necesaria una limpieza periódica para evitar la acumulación de residuos que puedan comprometer el rendimiento del fuelle.

- El uso de grasas adecuadas mantiene la flexibilidad de los fuelles y reduce el desgaste, mejorando su vida útil.

- Al adherirse a estas mejores prácticas, las empresas pueden asegurarse de que sus fuelles de silicona sigan siendo un componente sólido y confiable en sus operaciones.

Comparación con el moldeo por compresión de caucho convencional

Al comparar el moldeo por inyección de líquidos con el convencional proceso de moldeo por compresión de caucho en la producción de fuelles de caucho de silicona, se destacan algunos beneficios clave:

- Distribución de material: El moldeo por inyección de líquido garantiza una distribución más uniforme del material.

- Residuos reducidos: Este método ayuda a minimizar el desperdicio de material durante la producción.

- Quality: A menudo da como resultado menos defectos, lo que lleva a un producto final de mayor calidad.

Por qué las prácticas adecuadas de producción y mantenimiento son esenciales para los fuelles de caucho de silicona

Garantizar la durabilidad de los fuelles de silicona depende en gran medida de las prácticas adecuadas de producción y mantenimiento. Desde la selección de material de silicona de alta calidad y la precisión en el diseño del molde hasta el uso de técnicas de producción avanzadas, cada etapa afecta la durabilidad del producto final.

La posproducción, el mantenimiento constante, la limpieza regular y el uso apropiado prolongan aún más la vida útil de los fuelles, lo que garantiza que funcionen de manera óptima y brinden valor a lo largo del tiempo. Al adoptar estas prácticas, las empresas pueden disfrutar de todos los beneficios de los fuelles de caucho de silicona.

Conclusión

Debido a su durabilidad y flexibilidad, los fuelles de caucho de silicona son indispensables en diversas industrias. Para garantizar su eficacia y longevidad, es fundamental centrarse en las mejores prácticas de producción y mantenimiento, incluidos materiales de alta calidad, diseño de moldes de precisión y técnicas de producción avanzadas.

At Hongju, nuestro objetivo es proporcionar información y soluciones de alta calidad que satisfagan las necesidades de su negocio, como el corte por láser y la soldadura.

Libere su potencial comercial con nuestras soluciones superiores de caucho de silicona

En Hongju, no solo ofrecemos productos. Entregamos soluciones. Explora nuestro productos para ver cómo nuestras tecnologías de vanguardia pueden potenciar su negocio. Aprende más sobre nosotros y nuestro completo capacidades de goma. Contáctenos hoy para discutir sus necesidades específicas y cómo podemos servirle mejor. Esperamos convertirnos en su socio de confianza para impulsar el éxito.