Esta guía profundiza en el mundo de LIM, explorando sus complejidades, beneficios, aplicaciones y mucho más. Ya sea usted un fabricante experimentado, un aspirante a ingeniero o simplemente tenga curiosidad por las técnicas de producción de vanguardia, esta exploración integral promete conocimientos que podrían redefinir la forma en que percibe la fabricación moderna.

¿Qué es el moldeo por inyección de líquido?

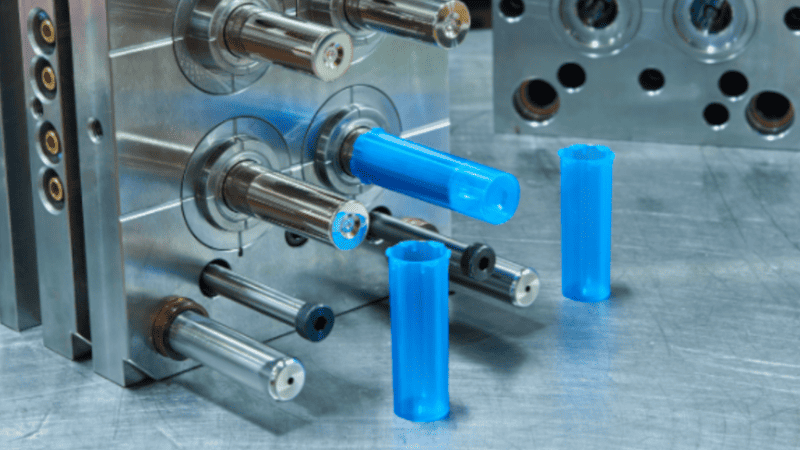

Moldeo por inyección de líquidos (LIM) es un método especializado en el proceso de moldeo, utilizado principalmente para producir piezas a partir de goma de silicona líquida (LSR) y elastómeros similares de alta consistencia. A diferencia de los métodos de moldeo tradicionales, que se basan en una forma de material sólida y granulada, LIM utiliza una forma líquida, allanando el camino para beneficios y capacidades únicos.

El mecanismo básico

Básicamente, LIM implica inyectar un compuesto de silicona líquida de dos partes en un molde calentado. Luego, el compuesto se cura dentro del molde, tomando la forma deseada del producto final. Una vez curada, la pieza se expulsa del molde, lista para su posprocesamiento o montaje.

¿Por qué LIM?

El principal atractivo de LIM reside en su precisión y eficiencia. Dado que el material de partida está en estado líquido, llena fácilmente incluso los diseños de moldes más complejos, garantizando piezas detalladas y precisas. Además, El uso de materiales líquidos a menudo resulta en una reducción de desperdicios, tiempos de curado más rápidos y un proceso de producción más ágil..

A medida que las industrias continúan demandando piezas que sean a la vez complejas en diseño y consistentes en control de calidad, LIM se destaca como la opción preferida para los fabricantes a nivel mundial.

¿Cuáles son las ventajas de LIM sobre los métodos tradicionales?

El moldeo por inyección de líquidos (LIM) ofrece varias ventajas sobre los métodos de fabricación tradicionales, lo que lo convierte en una opción popular para producir piezas de alta calidad. Exploremos algunos beneficios clave de LIM:

Excelente calidad de piezas con mínimo desperdicio de material

Una de las ventajas importantes de LIM es su capacidad para proporcionar piezas de excelente calidad y al mismo tiempo minimizar el material de desecho. A diferencia de los métodos tradicionales que pueden provocar un exceso de rebabas o desechos, LIM garantiza una producción de piezas limpia y precisa. Esto reduce la necesidad de procesos de acabado adicionales, ahorrando tiempo y recursos. Con LIM, los fabricantes pueden lograr diseños complejos y geometrías complejas sin comprometer la calidad.

Ciclos de producción más rápidos

En comparación con los métodos convencionales, el moldeo por inyección de líquidos permite ciclos de producción más rápidos. El proceso implica inyectar caucho de silicona líquida (LSR) u otros materiales termoendurecibles en la cavidad de un molde a alta presión. Esta inyección rápida permite un curado rápido y tiempos de ciclo más cortos. Como resultado, los fabricantes pueden producir mayores cantidades de piezas en menos tiempo, aumentando la productividad general.

Dimensiones de piezas consistentes y alta precisión

LIM se destaca por mantener dimensiones consistentes de las piezas y lograr una alta precisión durante todo el proceso de producción. El caucho de silicona líquida fluye uniformemente en cada detalle del molde, asegurando uniformidad en múltiples piezas. Este nivel de precisión es crucial en industrias como la de dispositivos médicos o componentes de automoción, donde la precisión es primordial. Con LIM, los fabricantes pueden cumplir tolerancias estrictas de manera consistente, reduciendo la probabilidad de rechazo o reelaboración de piezas.

Mejor automatización y mayor flexibilidad de diseño

Debido a limitaciones de diseño, las máquinas de moldeo por inyección de líquidos pueden automatizar tareas con las que los moldeadores por compresión no pueden competir. Como resultado, los tiempos de ciclo se reducen, los consumidores ahorran dinero y se requiere menos mano de obra debido a la mayor velocidad de nuestra automatización. Moldeo por inyección de líquidos también ofrece una mayor flexibilidad de diseño en comparación con los métodos tradicionales como moldeo por compresión or moldeo por transferencia.

¿Cómo funciona el proceso de moldeo por inyección de líquido?

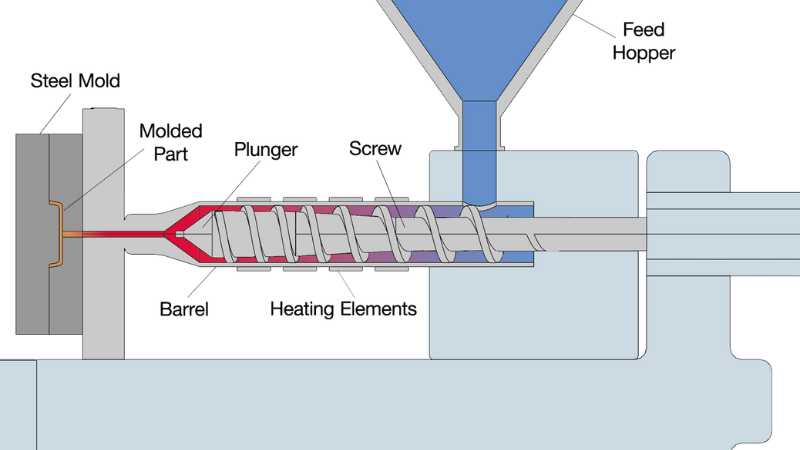

Una máquina de moldeo por inyección de líquidos estándar se basa en un dispositivo de bombeo dosificado y una unidad de inyección con un mezclador dinámico o estático adjunto. El moldeo por inyección de líquido (LIM) es un proceso de fabricación altamente eficiente que se utiliza para crear diversos productos a partir de caucho de silicona líquida. Profundicemos en los detalles de cómo funciona este innovador proceso de moldeo funciona

Preparación del material de caucho de silicona líquida.

El primer paso del proceso LIM consiste en preparar el material de caucho de silicona líquida (LSR). LSR es un elastómero curado con platino de dos partes que consta de una base y un agente de curado. Estos componentes se mezclan en proporciones precisas para lograr las propiedades físicas y el tiempo de curado deseados.

Una vez que el material LSR se mezcla completamente, se carga en una unidad de inyección para continuar con el procesamiento de la reacción de mezcla.

Inyectar el material en un molde cerrado a alta presión.

Con el material LSR preparado, llega el momento de la inyección. El molde utilizado en el moldeo por inyección de líquidos normalmente consta de dos mitades que encajan perfectamente para formar una cavidad cerrada. Este diseño de molde garantiza exactitud y precisión durante la producción.

El material LSR se inyecta en el molde cerrado a alta presión mediante una unidad de inyección. El entorno de alta presión ayuda a llenar cada detalle intrincado del molde sellado, asegurando uniformidad y consistencia en el producto final.

Curado y eliminación de piezas.

Después de inyectar el material LSR, este se somete a un proceso de curado dentro del molde cerrado. El curado puede ocurrir mediante varios métodos, como calor o reacciones químicas, según los requisitos específicos del producto que se fabrica.

Durante esta etapa se produce la reticulación dentro del material LSR, transformándolo de su estado líquido a un elastómero sólido con excelentes propiedades mecánicas.

El proceso está diseñado para ser repetible, asegurando que cada producto moldeado sea consistente con el anterior. Las máquinas avanzadas incluso ofrecen sistemas de seguimiento y retroalimentación en tiempo real, lo que garantiza que se mantengan las condiciones óptimas durante todo el proceso.

Técnica Extensiva de Moldeo por Inyección de Líquidos

El moldeo por inyección de líquidos (LIM) no es sólo un proceso sencillo; Existen varias técnicas dentro de LIM que se adaptan a diferentes requisitos de productos, escalas de producción y complejidades de diseño. Profundizar en las técnicas más amplias de LIM puede ofrecer conocimientos más profundos sobre su flexibilidad y adaptabilidad. Aquí hay una descripción general:

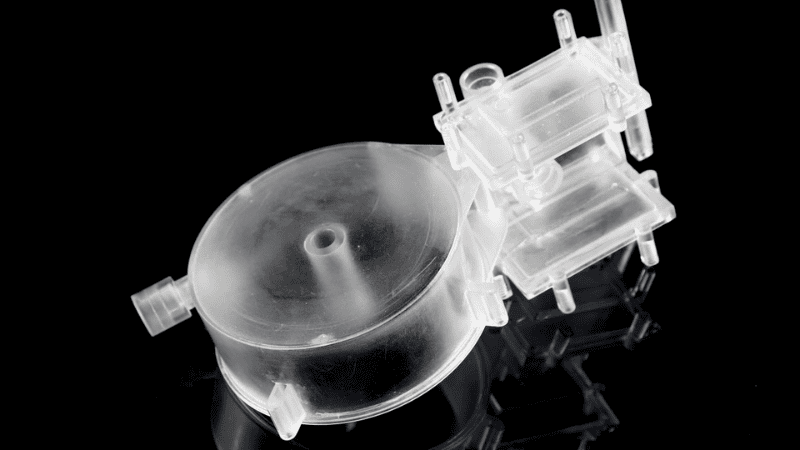

MicroLIM

Utilizado para producir piezas extremadamente pequeñas e intrincadas, Micro LIM requiere equipos y moldes especializados para garantizar la fidelidad y precisión del producto final. Estos podrían usarse en dispositivos médicos o microelectrónica.

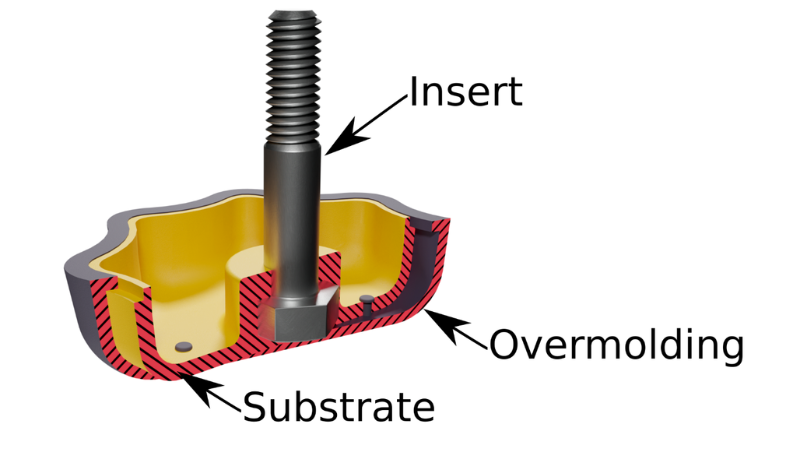

Sobremoldeo

Esta técnica consiste en moldear caucho de silicona sobre una pieza preformada, normalmente hecha de un material diferente. Se utiliza para crear productos compuestos que se benefician de las propiedades de ambos materiales, como una herramienta con un núcleo de plástico duro y un mango de silicona suave.

Sistemas de canal frío

Para minimizar el desperdicio de material y mejorar la eficiencia del proceso de moldeo, se emplean sistemas de canal frío. Facilitan la inyección directa de LSR en las cavidades del molde sin derrames, lo que garantiza un desperdicio mínimo.

Insertar LIM

Se pueden colocar inserciones de metal, plástico u otro material en el molde y se moldea LSR alrededor de ellas. Esto es popular para productos que necesitan combinar la flexibilidad de la silicona con la resistencia o funcionalidad de otro material, como los instrumentos quirúrgicos.

Comprender la amplitud de técnicas disponibles en LIM muestra la versatilidad de este método. Dependiendo de los requisitos del producto, los fabricantes pueden elegir e incluso combinar técnicas para lograr el resultado deseado de manera eficiente.

¿Qué materiales se pueden utilizar en el moldeo por inyección de líquidos?

El moldeo por inyección de líquidos (LIM) es un proceso único centrado principalmente en el moldeo de líquidos de alta viscosidad. Si bien, en teoría, el proceso puede adaptarse a varios materiales, el material más utilizado es el caucho de silicona líquida (LSR). Esta sección explora el material principal utilizado en LIM y sus características clave.

Caucho de silicona líquida (LSR)

El caucho de silicona líquida es el pilar del proceso LIM debido a sus propiedades distintivas:

- Versatilidad: El LSR se puede formular para que tenga una amplia gama de dureza, elasticidad y propiedades mecánicas. Está disponible en diferentes grados, desde blando y flexible hasta rígido.

- Resistencia a altas temperaturas: LSR puede soportar altas temperaturas, lo que lo hace adecuado para aplicaciones que experimentan estrés térmico o necesitan esterilización posterior al proceso.

- Resistencia química: LSR es resistente a muchos productos químicos, aceites y disolventes, lo que garantiza la durabilidad de los componentes moldeados en entornos difíciles.

- Biocompatibilidad: Ciertas formulaciones de LSR de grado médico son biocompatibles, lo que significa que son seguras para su uso en dispositivos e implantes médicos que entran en contacto con el cuerpo humano.

- Claridad óptica: Algunos grados de LSR pueden ser transparentes, lo que los hace ideales para componentes ópticos.

Caucho de fluorosilicona (FSR)

Si bien no se usa tan comúnmente como el LSR, el caucho de fluorosilicona a veces se elige para LIM debido a su mayor resistencia química, particularmente contra combustibles, aceites y solventes. Conserva muchas de las propiedades beneficiosas del caucho de silicona normal.

Caucho de alta consistencia (ACR)

Aunque normalmente se utilizan en el moldeo tradicional por compresión y transferencia, algunas formulaciones de HCR de alta viscosidad se pueden adaptar para LIM. Estos materiales se parecen más al caucho tradicional en consistencia antes del curado.

Nota: Si bien LIM se asocia principalmente con LSR, los avances tecnológicos continúan ampliando los límites de los materiales que se pueden utilizar en este proceso. Sin embargo, las características únicas del LSR, especialmente sus propiedades de flujo y tiempos de curado rápidos, lo convierten en la opción dominante para LIM.

¿Cuáles son las limitaciones del proceso?

El moldeo por inyección de líquidos (LIM) es un proceso muy versátil que ofrece numerosas ventajas para producir piezas complejas e intrincadas. Sin embargo, como todo método de fabricación, también tiene sus limitaciones. Comprender estas limitaciones es crucial para tomar decisiones informadas al considerar LIM como una opción de producción.

Mayores costos iniciales de herramientas

Una de las principales limitaciones del moldeo por inyección de líquidos es sus mayores costos iniciales de herramientas en comparación con otros procesos. La complejidad que implica diseñar y fabricar moldes diseñados específicamente para LIM puede generar mayores gastos iniciales. Este factor puede disuadir a algunos fabricantes que trabajan con presupuestos ajustados o requieren tiradas de producción cortas.

Restricciones de viscosidad

La viscosidad del caucho de silicona líquida (LSR) utilizado en LIM impone ciertas limitaciones al proceso. El LSR suele exhibir viscosidades más altas que los termoplásticos utilizados en el moldeo por inyección tradicional. Como resultado, las características del flujo durante la inyección pueden verse restringidas, especialmente cuando se trata de geometrías complejas o componentes de paredes delgadas. Los fabricantes deben considerar cuidadosamente estas limitaciones para garantizar el llenado exitoso del molde y la replicación de piezas.

Complejidad del molde

Es posible que el moldeo por inyección de líquidos no sea adecuado para todas las geometrías debido a la complejidad del molde. Si bien LIM se destaca en la producción de diseños complejos con detalles finos, las formas excesivamente complejas pueden plantear desafíos tanto durante las etapas de diseño de moldes como de fabricación. Cuanto más compleja sea la geometría, mayor será el riesgo de complicaciones como bolsas de aire atrapadas o llenado incompleto de las cavidades. Los fabricantes deben evaluar si el diseño de pieza deseado se alinea con las capacidades de LIM para evitar posibles problemas.

A pesar de estas limitaciones, el moldeo por inyección de líquidos sigue siendo una excelente opción para muchas aplicaciones que exigen precisión y piezas de alta calidad.

Consideraciones de diseño para el moldeo por inyección de líquidos

Al diseñar productos LSR, es importante tener en cuenta los parámetros de diseño relacionados con el moldeo por inyección de silicona líquida. Sin embargo, para maximizar los beneficios y minimizar los problemas, es esencial comprender algunas consideraciones de diseño críticas para LIM:

- Ángulos de calado: Siempre incorpore ángulos de salida en el diseño de su molde. Esto facilita la extracción de la pieza del molde, minimizando posibles daños y reduciendo el desgaste del molde.

- Espesor de la pared: Mantenga un espesor de pared constante tanto como sea posible para garantizar un curado uniforme y minimizar problemas como la deformación. Si es necesario un espesor variable, busque transiciones suaves.

- Desfogue: El LSR es un material de baja viscosidad, lo que significa que puede atrapar aire fácilmente. Asegúrese de que el diseño de su molde tenga una ventilación adecuada para permitir que escapen el aire atrapado y los volátiles.

- Puerta: Considere la ubicación de la puerta y escriba con cuidado. La entrada adecuada garantiza un llenado completo y minimiza posibles defectos como trampas de aire o líneas de soldadura.

- Tolerancias: Si bien el LSR puede lograr tolerancias estrictas, es fundamental comprender su comportamiento, incluida la posible contracción, para diseñar el molde con precisión.

- Textura y Acabado: LSR puede replicar el acabado de la superficie del molde con mucha precisión. Si se desea una textura o acabado específico en la pieza final, se debe integrar en el diseño del molde.

- Integración de piezas: Si la pieza LSR necesita unirse con otro componente (como una pieza de plástico o metal), el diseño debe facilitar esta integración, considerando factores como agentes de unión o enclavamientos mecánicos.

En términos generales, las consideraciones de diseño para LIM son aproximadamente las mismas que las consideraciones de diseño para moldeo por inyección de plástico. Sin embargo, hay algunos puntos a tener en cuenta. Al abordar estas consideraciones en la fase de diseño, los fabricantes pueden optimizar el proceso LIM para lograr eficiencia, reducir defectos y garantizar que el producto final cumpla o supere las especificaciones deseadas.

¿Qué tan precisos son los productos finales?

El moldeo por inyección de líquidos (LIM) es conocido por su capacidad para producir productos finales con una precisión excepcional. Este avanzado proceso de fabricación utiliza unidades dosificadoras para controlar con precisión el flujo de caucho de silicona líquida (LSR), lo que da como resultado una alta precisión dimensional y repetibilidad.

Una de las ventajas clave de LIM es su capacidad para lograr tolerancias estrictas, cumpliendo incluso con las especificaciones más exigentes. Las unidades dosificadoras regulan cuidadosamente la cantidad de LSR inyectada en la cavidad del molde, asegurando que cada pieza se produzca consistentemente dentro de medidas precisas. Este nivel de precisión es particularmente crucial en industrias donde la precisión es primordial, como la fabricación de dispositivos médicos o la ingeniería aeroespacial.

Por otro lado, Las piezas terminadas fabricadas mediante moldeo por inyección líquida exhiben un excelente acabado superficial y reproducción de detalles. El material LSR tiene propiedades autolubricantes inherentes, lo que le permite fluir suavemente dentro de geometrías de moldes complejas y características intrincadas. Como resultado, los productos finales muestran un notable nivel de detalle y complejidad, capturando incluso los mejores elementos de diseño.

¿Cuáles son algunas de las aplicaciones más comunes de la tecnología LIM?

El moldeo por inyección de líquidos (LIM) es un proceso de fabricación versátil que encuentra aplicaciones en diversas industrias. Exploremos algunos de los usos más comunes de esta tecnología.

Medicina y salud

- Catéteres y tubos: LIM se utiliza ampliamente para producir tubos y catéteres flexibles y biocompatibles para diversas aplicaciones médicas.

- Dispositivos respiratorios: las máscaras, válvulas y otros componentes, especialmente los necesarios en los ventiladores, se benefician de la precisión y biocompatibilidad que ofrece LIM.

- Instrumentos quirúrgicos: la capacidad de LIM para crear componentes detallados y esterilizables lo hace ideal para ciertas herramientas y dispositivos quirúrgicos.

- Dispositivos implantables: debido a su biocompatibilidad, el LSR producido mediante LIM se utiliza en implantes y dispositivos médicos específicos.

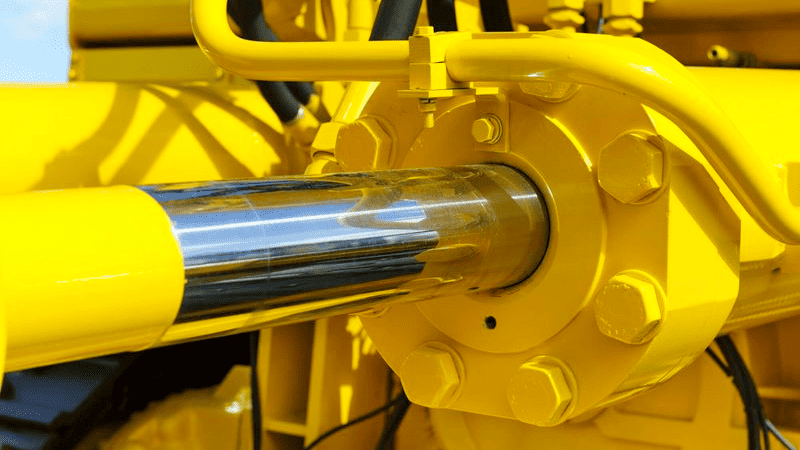

Automotriz

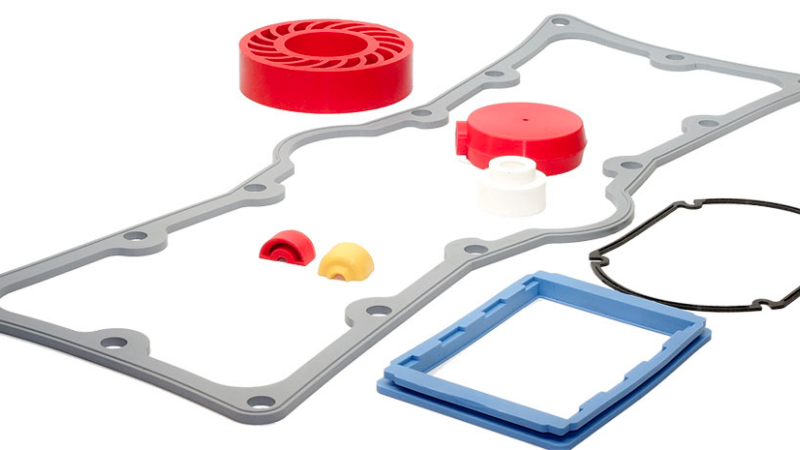

- Sellos y juntas: La durabilidad y resistencia a la temperatura de las piezas producidas por LIM las hacen adecuadas para diversos sellos y juntas en vehículos.

- Faros LED: la tecnología LIM se emplea para producir piezas de faros LED debido a su transparencia y resistencia al calor.

- Componentes de sensores: muchos sensores en vehículos modernos utilizan componentes producidos a través de LIM por su precisión y confiabilidad.

Electrónica de consumo

- Botones y teclados: LIM ofrece la capacidad de producir botones y teclados duraderos y resistentes al agua para dispositivos como controles remotos, teléfonos y otros dispositivos.

- Fundas protectoras: LIM se utiliza para crear fundas protectoras y amortiguadoras para dispositivos electrónicos.

Industrial

- Elementos de sellado: LIM se utiliza para crear sellos para diversas maquinarias y equipos, asegurando longevidad y resistencia al desgaste.

- Amortiguadores de vibraciones: Ciertos componentes de equipos industriales fabricados a través de LIM sirven para reducir la vibración y el ruido.

Aeroespacial

- Sellos de componentes: los sellos producidos por LIM se utilizan en diversas aplicaciones aeroespaciales debido a su durabilidad y resistencia a condiciones extremas.

¿Hay algún problema de salud o seguridad con el uso de la tecnología LIM?

El moldeo por inyección de líquidos (LIM) ha ganado una popularidad significativa en diversas industrias, especialmente en la producción de dispositivos médicos. Si bien el caucho de silicona líquida (LSR), el material principal utilizado en LIM, generalmente se considera seguro, existen ciertas preocupaciones de salud y seguridad que los fabricantes deben tener en cuenta para garantizar un ambiente de trabajo seguro.

Un aspecto importante a considerar es tEl manejo adecuado del LSR. durante el proceso de fabricación. Aunque el LSR en sí plantea riesgos mínimos, es fundamental seguir precauciones específicas para evitar posibles daños. Estas precauciones incluyen usar ropa adecuada equipo de protección personal (PPE), como guantes y gafas, para evitar el contacto directo con silicona sin curar. Garantizar una ventilación adecuada en el lugar de trabajo puede ayudar a minimizar la exposición a los humos o vapores emitidos durante el proceso de moldeo.

Otra consideración se relaciona con Aditivos o rellenos que pueden incorporarse a ciertos materiales LSR para aplicaciones específicas.. Estos aditivos pueden mejorar propiedades como la resistencia a las llamas o mejorar el rendimiento mecánico. Sin embargo, algunos aditivos pueden tener consideraciones de salud durante el procesamiento. Los fabricantes deben seguir de cerca las pautas de seguridad proporcionadas por los proveedores de materiales cuando trabajan con estas formulaciones especializadas.

Para garantizar la máxima seguridad al utilizar la tecnología LIM para la producción de dispositivos médicos, es esencial que los fabricantes cumplan estrictamente las regulaciones y recomendaciones de la industria. Organismos reguladores como el Food and Drug Administration (FDA) proporciona pautas diseñadas específicamente para los procesos de fabricación de dispositivos médicos que involucran LIM.

¿Qué le sucede a su molde cuando no se le da el mantenimiento adecuado?

El mantenimiento del molde juega un papel crucial en el rendimiento general y la longevidad de su molde. Descuidar un mantenimiento adecuado puede tener efectos perjudiciales tanto en la calidad de sus piezas como en la eficiencia de su proceso de producción. Exploremos algunas de las consecuencias que pueden surgir cuando los moldes no se mantienen adecuadamente.

Mayor desgaste

La falta de mantenimiento regular del molde puede provocar un mayor desgaste, lo que afecta directamente la calidad de la pieza. Con el tiempo, los moldes soportan un estrés significativo debido al uso repetido, las altas temperaturas y la presión. Sin el cuidado adecuado, este desgaste puede provocar diversos problemas, como imprecisiones dimensionales, formación de rebabas o incluso un fallo total del molde.

Para mitigar estos problemas, es fundamental implementar una rutina de mantenimiento integral que incluya limpieza, lubricación e inspección. La limpieza regular elimina cualquier residuo o contaminante que pueda acumularse en la superficie del molde durante los ciclos de producción. La lubricación ayuda a reducir la fricción entre las piezas móviles dentro del conjunto del molde. La inspección permite la detección temprana de cualquier signo de daño o deterioro.

Incrustaciones o acumulación de moho

Un problema común que resulta del mantenimiento deficiente del molde es la suciedad o la acumulación en la superficie del molde. Durante los ciclos de producción, los residuos de materiales plásticos pueden acumularse en las paredes de la cavidad del molde u otras áreas críticas. Esta acumulación no sólo afecta la calidad de la pieza sino que también altera el flujo suave del material fundido durante la inyección.

Las incrustaciones pueden provocar diversos problemas de producción, como llenado incompleto de cavidades, disparos cortos o incluso bloqueos en geometrías complejas. Para evitar estos problemas, es necesaria una limpieza regular con disolventes o agentes de limpieza adecuados.

Consejos para el mantenimiento de sus productos moldeados por inyección líquida

Las condiciones de almacenamiento adecuadas son cruciales para evitar la degradación del material y mantener la integridad de sus productos moldeados por inyección de líquidos (LIM). Si sigue pautas esenciales, puede asegurarse de que sus piezas duraderas permanezcan en condiciones óptimas durante un período prolongado.

1. Almacenar en un ambiente controlado

Para proteger sus productos líquidos moldeados por inyección de factores ambientales que podrían comprometer su calidad, es importante almacenarlos en un ambiente controlado. Mantenga una temperatura estable dentro del rango recomendado y controle los niveles de humedad para evitar problemas relacionados con la humedad.

2. Limpiar de forma regular y adecuada

La limpieza regular es esencial para mantener el rendimiento y la longevidad de sus productos LIM. Utilice métodos de limpieza adecuados en función de los materiales específicos utilizados en su fabricación. Evite limpiadores abrasivos o productos químicos agresivos que puedan dañar o degradar la superficie de las piezas.

3. Monitorear los factores ambientales

El monitoreo de factores ambientales como la temperatura y la humedad puede ayudar significativamente a preservar los productos moldeados por inyección de líquidos. Las fluctuaciones en estos factores pueden afectar la integridad estructural de las piezas con el tiempo. Considere el uso de sensores o dispositivos de monitoreo para realizar un seguimiento de estas variables y realizar los ajustes necesarios cuando sea necesario.

4. Proteger de la luz solar y la radiación UV

La exposición a la luz solar y a la radiación ultravioleta (UV) puede causar decoloración, fragilidad u otras formas de degradación en los productos LIM. Para evitar esto, almacene sus piezas lejos de la luz solar directa o use recubrimientos protectores que ofrezcan resistencia a los rayos UV.

Si sigue estos consejos, podrá asegurarse de que sus productos moldeados por inyección de líquidos sigan siendo funcionales y duraderos durante toda su vida útil prevista. El cuidado y la atención adecuados no sólo ahorrarán costos en reemplazos sino que también garantizarán un rendimiento confiable.

Conclusión

El mundo de la fabricación ha sido testigo de muchas innovaciones, pero pocas son tan versátiles y eficientes como el moldeo por inyección de líquidos (LIM). Desde su precisión en la elaboración de diseños complejos hasta la amplia gama de materiales que admite, LIM es un testimonio de la destreza en ingeniería.

Ya sea que esté interesado en las amplias aplicaciones de la tecnología LIM o simplemente intente mantener la longevidad de sus productos moldeados, es evidente que LIM ofrece una gran cantidad de beneficios, tanto para los productores como para los consumidores.

¡Elija Hongju para soluciones LIM de primer nivel!

¿Está interesado en aprovechar la precisión y eficiencia de LIM para sus proyectos? Profundice en este proceso de fabricación transformador con nuestro equipo de expertos. En Hongju, brindamos soluciones de vanguardia adaptadas a sus necesidades. ¡Contáctenos hoy y dé vida a sus diseños con una precisión y calidad incomparables!